|

BMe Kutatói pályázat |

|

BME Pattantyús-Ábrahám Géza Gépészeti Tudományok Doktori Iskola

Polimertechnika Tanszék

Témavezető: Prof. Dr. Vas László Mihály

Szén nanoszálas szerkezetek fejlesztése repüléstechnikai alkalmazások számára

A kutatási téma néhány soros bemutatása

Napjainkban a szerkezeti anyagok legmodernebb családjába, a kompozitok közé

tartozó szénszál erősítésű műanyagokat használnak számos olyan területen, ahol fontos a nagy szilárdság,

a csekély tömeg és így az energiamegtakarítás is. Jellemzően ilyen az űrhajózás, a

járműipar, a szélerőművek és a sportszeripar.

Kutatásaimban nano-méretű,

nagyteljesítményű szénszálas műszaki erősítőanyagok kifejlesztésén dolgozom,

elsősorban repüléstechnikai alkalmazások számára. Ezek az ún. nanoszálak olyan

kisméretűek, hogy szabad szemmel külön-külön nem figyelhetők meg, mégis

egyedülálló módon, olyan összefüggő szerkezetet alkotnak (például fonal, vagy

szövet formájában), amelyek hagyományos kompozit- és textilipari

eljárásokkal vagy akár szabad kézzel is feldolgozhatók. A nanoszálas anyagoknak, egyéb

nano-méretű anyagokkal szemben, nem ismeretes egészségkárosító hatása (nem

rákkeltőek, nem okoznak szilikózist) és környezet-technológiákhoz köthető

felhasználásuk (például ivóvíz- vagy

füstgáztisztítás) is lehetséges.

A kutatási téma megalapozottságát és

jelentőségét mutatja, hogy a legnagyobb európai

repülőgépgyártó vállalattal sikeresen együttműködünk.

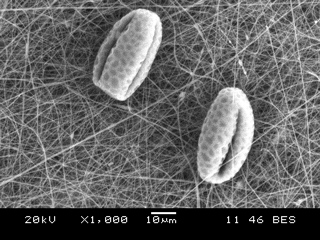

Nanoszálakkal kiszűrt orgona pollenek elektronmikroszkópi képe

A kutatóhely rövid bemutatása

Kutatásaimat a BME Polimertechnika Tanszékén végzem. A Tanszék a felsőoktatási intézmények közül az országban elsőként szerezte meg az ISO 9001:2008-as minősítést, a laboratóriumot és mérőberendezéseit pedig a NAT akkreditálja. Tanszékünk környezettudatos hozzáállásával 2010-ben elnyerte az egyetem „Legzöldebb Tanszéke” címet is. A Tanszék saját folyóirata az eXPRESS Polymer Letters, amely 1,575-ös impakt faktort ért el (Thomson Reuters).

A kutatás történetének, tágabb kontextusának bemutatása

Az elektrosztatikus szálképzés egy, a nanotechnológia tudománykörébe tartozó eljárás, amely segítségével nagyon finom, folytonos nanoszálas szerkezeteket lehet előállítani, elsősorban polimer alapanyagokból. Az eljárás régi múltra tekint vissza: már 1902-ben feltalálták. A téma a korszerű vizsgálati módszerek hiánya miatt, illetve a nanotechnológia kiforrásának ütemét követve, csupán az elmúlt két évtizedben keltett érdeklődést szélesebb körben.

A szálak képződése, megnyúlása, megfelelő struktúrában való elhelyezése (terítékképzés) és azok egymáshoz kötése sem térben, sem időben nem különíthetők el egymástól, vagyis a szerkezet egyetlen lépésben jön létre. Az eljárás ezért költséghatékony, ipari léptékű megvalósítása könnyen kivitelezhető, amit jól mutat, hogy az utóbbi időben már nem csak ipari alkalmazásokban, hanem háztartási eszközökben is megjelentek ezek az anyagok, például porszívók HEPA szűrőjeként. Az elektro-szálképzett anyagok lehetséges felhasználása széles területet fed le: ipari, orvostechnikai alkalmazások, szenzortechnika, ruházati termékek, mikroelektronikai eszközök, napelemek, épületakusztikai anyagok.

A kompozit szerkezeti anyagoknál jellemzően szálak töltik be az erősítőanyag szerepét, de ahhoz, hogy fel tudják venni a terheléseket, fontos, hogy megfelelően tapadjanak a befoglaló (mátrix) anyaghoz. Amennyiben kifeszítenénk a Föld és a Hold közé egy átlagosnak tekinthető átmérővel (100 nm = 10-7 m) rendelkező elektro-szálképzett szálat, annak tömege csupán 3 gramm lenne, míg felülete 120 m2. A hatalmas fajlagos felület, a kis szálátmérő miatti kiváló hajlékonyság és szilárdság, mind-mind olyan egyedülálló és előnyös tulajdonságok, amelyek lehetővé teszik a kompozitipari alkalmazásokat. A nanoszálakban rejlő potenciált felismervén az utóbbi évtizedben elkezdték kutatni a nano-szénszálak előállításának lehetőségeit.

A kutatás célja, a megválaszolandó kérdések

Célom olyan folytonos nano-szénszálas szerkezetek kifejlesztése, melyek megnövekedett szilárdsági tulajdonságokkal bírnak, hagyományos társaiknál könnyebben feldolgozhatók, és rendkívül nagy fajlagos felületük révén kiválóan funkcionalizálhatóak, így intelligens anyaggá válhatnak. Szeretném a kompozitiparban való alkalmazásukat kiterjeszteni, reprodukálható és gazdaságos nagyüzemi gyártásukat megalapozni, valamint szeretnék az előállított anyagok szerkezeti-geometriai és szilárdsági modellezésével foglalkozni.

Ezek eléréséhez számos problémát kel megoldani, például hogy nehéz ismereteket szereznünk az elemi nanoszálak mechanikai tulajdonságairól. Elengedhetetlen ismerni az elemi szálak tulajdonságait is, amelyek nanoszálas anyagok esetében jelenleg csak igen bonyolult és költséges módon határozhatók meg, például mikromanipulátorok, atomerő mikroszkóp (AFM), pásztázó elektronmikroszkóp (SEM) segítségével. A kutatás szerves része az előállítási módszerek és paraméterek optimálása valamint berendezések fejlesztése is. A felmerülő komplex problémák megválaszolására hagyományos mechanikai és morfológiai vizsgálatok és modellezés útján keresem a választ.

Módszerek

Elektrosztatikus szálképzés – nanoszálak előállítása

A fejlesztés alatt álló nano-szénszálas anyagok (fonal és szabálytalan szövedék) előállítása poliakrilnitril- (PAN) alapú előgyártmányból (ún. prekurzorból) történik, ami teljes egészében megegyezik a hagyományos szénszál-gyártás alapanyagával. A prekurzor előállítása elektro-szálképzéssel történik, ami a hagyományos szálgyártási eljárásokkal ellentétben nem mechanikai, hanem elektrosztatikus erőket alkalmaz a szálak nyújtására.

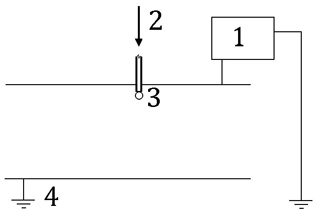

Elektro-szálképzés általános vázlata.

1: nagyfeszültségű tápegység, 2: oldat adagolása, 3: polimer csepp, 4: földelt szálgyűjtő

Az elektro-szálképző berendezés a legegyszerűbb esetben két elektródából áll, az egyik a szálképző kapilláris, amin keresztül az alapanyagot folyamatosan adagoljuk, míg a másik a szálgyűjtő, ami rendszerint egy sík fémlemez. A kapilláris elektróda egy nagyfeszültségű tápegységhez kapcsolódik, míg a szálgyűjtő földelt, így a kettő között egy elektrosztatikus erőtér alakul ki. Ez az erőtér kölcsönhatásba tud lépni elektromosan vezető folyadékokkal, például polimer oldatokkal. A kapilláris elektródán kialakuló és folyamatosan táplált folyadékcsepp felszíne ennek hatására kúp alakot vesz fel, melyet gyakran Taylor-kúpnak neveznek. Ennek a kúpnak a csúcsából egy vagy több vékony folyadéksugár lép ki, ami az elektromos töltéseket magával szállítja. A folyadékoszlop az elektrosztatikus erők hatására tovább vékonyodik, miközben halad a szálgyűjtő felé.

A szálak felszínére vándorló töltések miatt a folyadéksugár különböző hajlító és ostorozó instabilitásokat szenved, aminek eredményeképpen a párhuzamosan képződő szálak összecsavarodnak, átfonják egymást, szabálytalan, de összefüggő szerkezetet hozva létre. Az oldószer folyamatosan párolog a folyadéksugárból, így a szálgyűjtő elektródára rendszerint már megszilárdult formában érkeznek a nanoszálak.

Elszenesítés (karbonizáció)

Az elszenesítés ugyanúgy történik, mint hagyományos szénszálak esetében, azonban a folyamat paraméterei jelentősen eltérnek, mivel a nanoszálak sokkal érzékenyebbek és sérülékenyebbek. A szénszál termokémiai folyamatokon keresztül állítható elő a prekurzorból. Első lépésben a prekurzort oxidálni kell, ami hőkezelést jelent kb. 250-350°C-on. Az alapanyagban ekkor ún. gyűrűzáródás játszódik le, amely során hő szabadul fel. Ennek hatására károsodhatnak, szélsőséges esetben el is éghetnek a nanoszálak, vagyis ennek optimálása a legkritikusabb feladat.

Következő lépésben az anyagot inert atmoszférában mintegy 800-1200°C-ig tovább hevítik, amelynek során jellemzően 95% feletti széntartalmú szénszál keletkezik. Ezt esetenként még magasabb hőmérsékleten további hőkezelésnek vetik alá (grafitizálás), amelynek eredményeképp a még előnyösebb mechanikai tulajdonságokkal rendelkező karbonszál keletkezik.

Modellezés és mechanikai vizsgálatok

A prekurzorok és oxidált szálak mechanikai és morfológiai tulajdonságainak megismerése nélkülözhetetlen a megfelelő anyagi minőség eléréséhez. A fonal- és szövedékminták mérete lehetővé teszi, hogy hagyományos szakítóvizsgálatot végezzenek rajtuk. A nanoszálas szerkezet és az azt alkotó szálak mechanikai tulajdonságai azonban eltérnek. Éppen ezért a Vas László Mihály témavezetőm által kidolgozott szálköteg-modellt és a Tamás Péterrel együtt kifejlesztett modellező programot adaptáltam az elemi nanoszálak mechanikai tulajdonságainak és a szerkezet tönkremenetelének leírására.

Eddigi eredmények

Berendezés fejlesztése

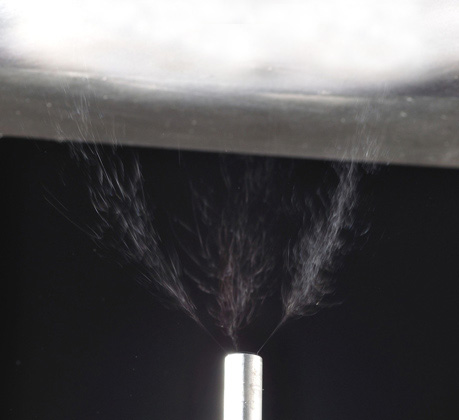

A nano-szénszálak előállításánál már a legelső lépésben ki kell alakítani a nano-struktúrát, amelynek létrehozása saját tervezésű és építésű eszközökkel történik. Egy különleges, a szakirodalomból ismert elektródaelrendezés segítségével a fonalak is előállíthatóak folytonos üzemben. Az eljárás lényege, hogy a szálakat fémlemez helyett egy folyadék felszínére terítjük, majd onnan kihúzzuk egy forgódob segítségével. A fürdőből való kihúzáskor jelentős szálorientáció lép fel és a szabálytalan szálas szerkezet fonallá áll össze.

Kutatásaim során kifejlesztettem egy hasonló berendezést, amellyel nanoszálas fonalak állíthatók elő folytonos üzemben (0,01…3 m/perc sebességgel). A beállítási paraméterekkel szabályozható mind a szálátmérő, mind a fonal átmérője. A szakirodalomban ismert módszerhez képest egy új elektróda-összeállítást hoztam létre, amelyről kimutattam, hogy a vele előállított fonalak homogenitása kedvezőbb, ami a szilárdsági értékek növekedésében is megmutatkozik.

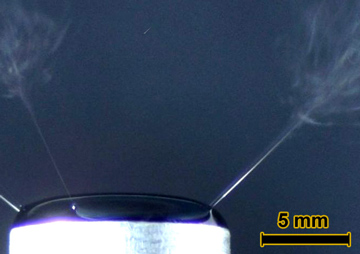

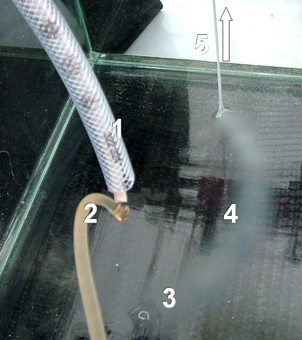

Saját fejlesztésű elektro-szálképző berendezés működés közben.

1: nagyfeszültségű elektróda, 2: PAN oldat adagolás, 3: folyadékfürdő földelése, 4: a folyadék felszínén lebegő nanoszálas szerkezet, 5: fonalképzés, elhúzás

Modellezés

Kimutattam, hogy egy alkalmas modellezési eljárás segítségével meghatározhatók a szálpaplanon, illetve fonalakon belül elhelyezkedő elemi nanoszálak szilárdsági tulajdonságai. A modellezési eredményeken keresztül a nanoszálas anyagok tönkremenetelekor lejátszódó mikromechanikai folyamatokra is fény derült. A módszer igen hatékonynak bizonyul, mivel az eredmények jó egyezésben vannak a pásztázó elektronmikroszkópi felvételeken tapasztaltakkal, valamint a költséges berendezésekkel és bonyolult méréstechnikával más kutatók által meghatározott értékekkel. Az eljárás segítségével tehát egyszerű méréstechnikával meg lehet határozni nanoszálas anyagok mechanikai tulajdonságait. Az eredmények azt mutatják, hogy egy elemi nanoszál akár háromszor nagyobb húzószilárdsággal is bírhat, mint a nanoszálas szerkezet maga és másfélszer nagyobbal, mint az azonos alapanyagból készült fólia.

Anyagfejlesztés

Kifejlesztettem egy egyedülálló PAN

szénszál-prekurzort, amely homogén, emellett a szálak átmérője mindössze 350 nm.

A szálak oxidációjának optimális hőmérsékletprogramját differenciál

pásztázó kalorimetria és termogravimetria

segítségével határoztam meg. Sikerült nanoszálas szálfolyamokat oxidáción

keresztül stabilizálni, ami talán a szénszál-előállítás legnehezebb problémája.

Kimutattam, hogy ha az oxidáció mechanikai feszültség alatt történik, akkor

jelentős szálorientáció és szilárdságbeli növekedés érhető el. A karbonizáció

optimálása folyamatban van, az eredményeket később tervezzük publikálni.

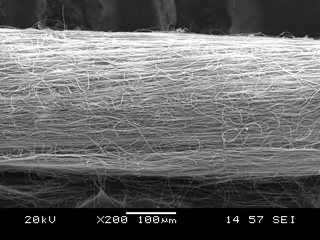

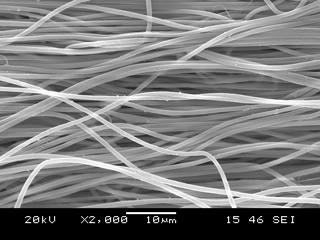

Nanoszálas PAN prekurzorok pásztázó elektronmikroszkópi képei

Sikerült létrehozni egy olyan, összetett nanoszálas szerkezetet is, ahol a nanoszálakon belül kisebb méretű, szén nanocsövek vannak beágyazva. A nanocsöveket a polimer oldatba keverjük, és végső helyüket elektro-szálképzés közben foglalják el a szálon belül. A szén nanocsövek kiváló hő- és elektromosan vezető anyagok, szintén hajlékonyak, ugyanakkor szilárdságuk és húzómoduluszuk egyaránt nagy. Kimutattam, hogy a szén nanocső társítás kedvező hatással van a prekurzorok szálképzésére és mechanikai tulajdonságaira egyaránt. A szén nanocsövek a nanoszálak karbonizációjában játszhatnak kulcsfontosságú szerepet: grafitos szerkezetüknek köszönhetően növelhetik a szálakon belüli belső orientációt.

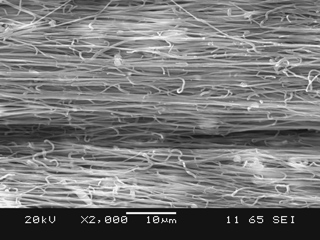

Nanoszálas fonalak csévéken, illetve oxidált, szén nanocsöveket tartalmazó fonal pásztázó elektronmikroszkópi képe

Várható impakt, további kutatás

A szén-nanoszálak kifejlesztése során alkalmazott

modellezési eljárás szélesebb körben is elterjedhet, hiszen költséges

berendezések nélkül, megbízható és pontos eredményt ad, kiterjeszthető

nanoszálas fonalakra, szövetekre, nemszőtt kelmékre és az ezekkel erősített

kompozitokra egyaránt. Az eredmények felhasználhatók műszaki konstrukciók

méretezésénél.

A fejlesztés alatt álló szénszálak kifejezetten hajlékonyak,

jó elektromos és hővezető tulajdonságokkal bírnak, így könnyebben feldolgozhatók

a termékgyártás során, mint hagyományos társaik. Megfelelően beépítve, akár már kis mennyiségben is jelentős javulás érhető el a kompozitok rétegközi

tulajdonságaiban. A jövőben szeretnénk megteremteni az ipari méretekben való

megvalósítás és a repüléstechnikában való alkalmazás alapjait is.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája

1. Kolos Molnár, Eva Košt’áková, László Mészáros, Electrospinning of PVA/carbon Nanotubes Composite Nanofibers: the Effects of Processing Parameters,Materials Science Forum, 589. 221–226 (2008).

2. Kolos Molnár, Zoltán Gombos, László Mihály Vas, Testing and Modeling the Tensile Strength Behavior of Glass Fibers, Fiber Bundles and Fiber Mat, Materials Science Forum, 589. 227–232 (2008).

3. Kolos Molnár, László Mészáros, László Mihály Vas, Processing of Oriented Nanofibers by Electrospinning Method, Gépészet 2008 Konferencia, 2008. május 28-29., Budapest.

4. Kolos Molnár, Zoltán Gombos, László Mihály Vas, Testing and Modeling of Glass Fiber Bundles and Glass Fiber Mats, Gépészet 2008 Konferencia, 2008. május 28-29., Budapest.

5. Kolos Molnár, László Mészáros, László Mihály Vas, The Effect of Electron Beam Irradiation on PA6/Epoxy Nanofibrous Laminates, Nanofibers for the 3rd Millennium konferencia, 2009. március 11-14., Prága (Csehország.

6. László Mészáros, Kolos Molnár, László Mihály Vas, The Effect of the Orientation on the Mechanical Properties of Electrospun Nanofibers, AuTex World Textile Conference AuTex World Textile Conference, 2009. május 26-28., Izmir (Törökország).

7. Kolos Molnár, Mathieu Provost, László Mihály Vas, Electrospinning and Characterization of Polyamide Nanofibrous Mats, 3rd Aachen Dresden International Textile Conference, 2009. nov. 26-27., Aachen (Németország).

8. Molnár Kolos, Vas László Mihály, Az elektrosztatikus szálképzés és lehetséges kompozitipari alkalmazásai, Erősített Műanyagok 2010 Nemzetközi Balaton Konferencia, 2010. május 18-20., Keszthely.

9. Kolos Molnár, Eva Košt’áková, László Mihály Vas, Preparation of Composites Reinforced with ‘In Situ’ Electrospun Fibres, ECCM14 - European Conference on Composite Materials, 2010. június 7-10., Budapest.

10. Zsombor Kristóf Nagy, Katalin Nyúl, István Wagner, Kolos Molnár, György Marosi, Orally Dissolving Web (ODW) of Water Solving Polymer for Ultrafast Drug Release, Express Polymer Letters 4:12, 763–772 (2010).

11. Kolos Molnar, Laszlo Mihaly Vas, Tibor Czigany, Testing and modeling the tensile process of electrospun nanofibrous structures, Proceeding of the 2nd International Conference on Nanomechanics & Nanocomposites. 2010.okt.10-13. Peking: 87–90 Peking (Kína).

12. Molnár Kolos, Elektro-szálképzéssel előállított nanoszálak kompozitipari alkalmazásai, Magyar Textiltechnika 2011:1, 2–7 (2011).

13. Kolos Molnar, Laszlo Mihaly Vas, Tibor Czigany, Determination of tensile strength of electrospun single nanofibers through modeling tensile behavior of the nanofibrous mat (megjelenés alatt) Composites part B: Engineering doi:10.1016/j.compositesb.2011.04.024 (2011).

Hivatkozások listája

[1] He J.-H., Liu Y., Mo L.-F., Wan Y.-Q., Xu L., Electrospun nanofibres and their applications, iSmithers, Shawbury, Egyesült Királyság (2008).

[2] Andrady A. L., Science and technology of polymer nanofibers, John Wiley & Sons, Inc., New Jersey (2008).

[3] Zhao J., Jia C., Duan H., Li H., Xie E., Structural

properties and photoluminescence of TiO2 nanofibers were fabricated by

electrospinning, Journal of Alloys and Compounds, 461, 447–450 (2007).

[4] Tripatanasuwan S., Zhong Z., Reneker D.H., Effect of evaporation and solidification of the charged jet in electrospinning of Poly(ethyleneoxide) aqueous solution, Polymer, 48, 5742–5746 (2007).

[5] Ishii D., Lee W. K., Kasuya K. I., Iwata T., Fine structure and enzymatic degradation of poly[(R)-3-hydroxybutyrate] and stereocomplexed poly(lactide) nanofibers, Journal of Biotechnology, 132, 318–324 (2007).

[6] Rutledge G. C., Fridrikh S.V., Formation of fibers by electrospinning, Advanced Drug Delivery Reviews, 59, 1384–1391 (2007).

[7] Burger C., Hsiao B.S., Chu B., Nanofibrous materials and their applications, Annual Review of Materials Research, 36, 333–368 (2006).

[8] Smit E., Bűttner U., Sanderson R.D., Continuous yarns from electrospun fibers, Polymer, 46, 2419–2423 (2005).

[9] Gu S.Y., Wu Q., Ren J., Preparation and surface structures of carbon nanofibers produced from electrospun PAN precursors, New Carbon Materials, 23, 171–176 (2008).

[10] Moon S., Farris R.J., Strong electrospun nanometer-diameter polyacrylonitrile carbon fiber yarns, Carbon, 47, 2829–2839 (2008).

[11] Zussman E., Chen X., Ding W., Calabri L., Dikin D.A., Quintana J.P., Ruoff R.S., Mechanical and structural characterization of electrospun PAN-derived carbon nanofibers, Carbon, 43, 2175–2185 (2005).