|

|

BMe Kutatói pályázat |

|

Oláh György Doktori Iskola

BME VBK, Szerves Kémia és Technológia Tanszék

Témavezető: Dr. Toldy Andrea

Epoxigyanta kompozitok környezetbarát égésgátlása

A kutatási téma néhány soros bemutatása

Az epoxigyantákat elterjedten alkalmazzák nagy teljesítőképességű (high-tech) kompozitok mátrixanyagaként, elsősorban a repüléstechnikában. Mivel a repülőgépipar fejlesztéseinek elsődleges célja a súlycsökkentés, a fémekhez képest kis sűrűségű polimer kompozitok részaránya napjainkra ugrásszerűen megnőtt, például a Boeing 787 Dreamliner törzse és szárnyai is kompozitból készülnek (1. ábra), amelyek a repülőgép tömegének 50%-át teszik ki [1]. A repülés biztonsága érdekében elengedhetetlen az alkalmazott kompozitok égésgátlása. Az égésgátlókkal szemben támasztott követelmények ez esetben hatványozottan érvényesek: kis koncentrációban legyenek hatékonyak, ne keletkezzen belőlük korrozív/mérgező gáz az égés során, és a legfontosabb: ne befolyásolják hátrányosan a kompozit mechanikai tulajdonságait.

1. ábra: A Boeing 787 Dreamliner szerkezetét alkotó anyagok

A kutatóhely rövid bemutatása

Kutatómunkámat a Szerves Kémia és Technológia Tanszék Gyógyszer-, Környezeti- és Biztonságtechnológiai Anyagok Kutatócsoportjában végzem, szoros együttműködésben a Gépészmérnöki Kar Polimertechnika Tanszékével. A két laboratórium műszerparkja, felszereltsége országos szinten egyedülálló, de európai szinten is elismert: számos EU-s projekt valósult meg a két tanszék részvételével.

A kutatás történetének, tágabb kontextusának bemutatása

Az epoxigyantákat kedvező tulajdonságaiknak köszönhetően (pl. szívósság, kémiai, mechanikai és elektromos ellenállás) szerteágazóan alkalmazzák a különböző iparágak, elsősorban azok, ahol az epoxigyanták által kínált műszaki előnyök kompenzálni tudják a többi hőre keményedő gyantához képest magasabb árukat (pl. elektronikai, ill. szállítási, fuvarozási ipar). A fémes szerkezeti anyagokhoz képest a kompozitok jelentős előnye a kis sűrűség, valamint a megnövelt szilárdság és merevség a teherviselés kitüntetett irányában. Hátrányuk azonban a gyúlékony szerves mátrix. Az egyre szigorodó biztonsági követelmények miatt felmerült az igény olyan égésgátolt kompozitok előállítására, amelyek a repüléstechnika mechanikai és égésgátlási követelményeit egyaránt kielégítik.

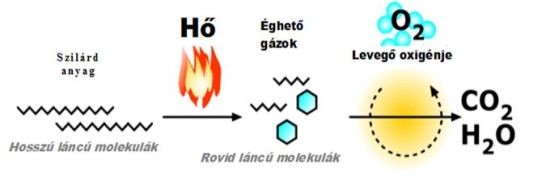

2. ábra: Az égés folyamata

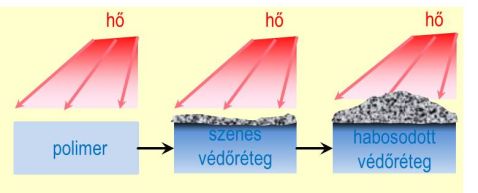

Az égés folyamatába (2. ábra) több helyen be tudunk avatkozni égésgátló adalékokkal. A foszforszármazékokat elsősorban felhabosodó égésgátló rendszerekként alkalmazzák. Ezek egy szenesítő (P-tartalmú), egy szenesedő (általában poliolok) és egy habosodó (főleg N-tartalmú vegyületek) komponensből állnak. Magas hőmérséklet hatására a polimer felületén egy elszenesedett védőréteg képződik, amit a habosodó komponensből keletkező N-tartalmú gázok “felfújnak”. A kialakult vastag szigetelő réteg hatékonyan gátolja a hő- és anyagtranszportot az alsóbb rétegek felé (3. ábra).

3. ábra: Felhabosodó égésgátlók hatásmechanizmusa

A kutatás célja, a megválaszolandó kérdések

PhD kutatómunkám során a célunk olyan foszfor- és nitrogéntartalmú vegyületek előállítása volt, melyek alkalmasak megfelelő égésgátló hatás kifejtésére, valamint a mechanikai tulajdonságok megőrzésére. Kompozit felhasználás esetén szilárd additív típusú égésgátlók (pl. ammónium polifoszfát, APP) használata nem előnyös: feldolgozás során kiszűrődnek a kompozitot alkotó erősítő szálakon, a próbatest keresztmetszetében nem lesz egyenletes az eloszlásuk. Másik lehetőség a folyékony halmazállapotú adalékok alkalmazása (pl. rezorcin-bisz(difenil-foszfát), RDP), ám ez esetben számítanunk kell a mechanikai tulajdonságok romlására, valamint magasabb hőmérsékleten illékonyságuk miatti foszforveszteségre. Mindezen hátrányok kiküszöbölhetők ún. reaktív égésgátlók alkalmazásával, amikor az égésgátlásért felelős egységet már a polimerizáció során beépítjük a makromolekula láncába. Gazdaságilag és technológiailag is előnyös megoldást kínál olyan vegyületek alkalmazása, melyek egyszerre több funkciót töltenek be, jelen esetben ez azt jelenti, hogy a gyanta egyik komponense egyben égésgátló is. Szakirodalmi adatok alapján az epoxigyanta-kompozitok reaktív égésgátlása terén eddig elért legjobb eredmény UL-94 vizsgálat szerinti V-1-es besorolás volt [2], additív égésgátlóval értek el V-0 minősítést [3], a mechanikai tulajdonságok viszont romlottak a referencia kompozithoz képest. Célunk az égésgátlás terén a legjobb, V-0 minősítés elérése volt, a mechanikai tulajdonságok lehetőség szerinti megtartása mellett.

Módszerek

Az előállított foszfortartalmú epoxi (EP-DOPO)- és térhálósító (TEDAP) komponensek égésgátló hatékonyságát referencia mátrixhoz hasonlítva vizsgáltuk. 1-2-3% P-tartalmú mintákat állítottunk elő a megfelelő égésgátló komponens részarányának növelésével, valamint összehasonlításként az additív APP alkalmazásával. A szénszál erősítésű kompozitokat kézi laminálással gyártottuk. Ez azt jelenti, hogy az egyes szénszálakat rétegről rétegre átitattuk a gyantával. A mátrix minták esetén az alkalmazott szilikon szerszám megfelelő geometriájával értük el a vizsgálatokhoz szükséges próbatest méreteket, míg kompozitok esetén szalagfűrésszel alakítottuk ki a megfelelő méretet. Az elkészített próbatesteket éghetőségi és mechanikai vizsgálatoknak vetettük alá.

Éghetőségi vizsgálatok

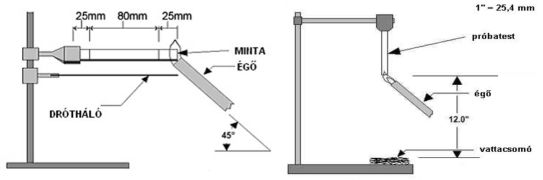

Az oxigénindex (OI) meghatározására szolgáló berendezés segítségével éghetőségi „rangsor” állítható fel a legkülönbözőbb műanyagok között (4. ábra). A mérés eredményeként egy mérőszámot kapunk az anyag éghetőségére. Oxigénindexnek nevezzük egy meghatározott sebességgel áramló oxigén-nitrogén gázkeveréknek azt a minimális oxigéntartalmát térfogatszázalékban kifejezve, amelyben a vizsgálandó anyagból készített próbatest még ég. Minél nagyobb ez az érték, annál nagyobb a vizsgált anyag stabilitása.

4. ábra: Oxigénindex vizsgálata

UL-94 vizsgálat során a nehezen éghető, vízszintesen, ill. függőlegesen befogott mintát alulról gyújtják, és a láng kialvásához szükséges időt mérik (5. ábra). Csökkenő égési idővel az égésgátoltsági fokozat HB<V-2<V-1<V-0 irányban nő. Éghető anyag esetén a vízszintes helyzetű mintán a lángterjedési sebességet határozzák meg, és a mintát azzal jellemzik.

5. ábra: UL-94 vízszintes és függőleges vizsgálati elrendezés

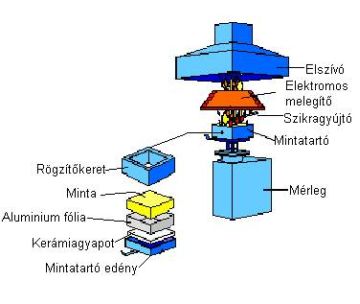

A kónikus kaloriméter az égés komplex jellemzőinek meghatározására szolgáló vizsgálati berendezés (6. ábra). A valós tűzesetekhez hasonló körülményeket szimulálva vizsgálja a minta gyulladási idejét, a kibocsátott hőmennyiséget és az égés folyamata alatt a minta tömegvesztését. Méréseink során 50 kW/m2 sugárzó hőnek tettük ki a szabványos mintákat. A vizsgálat közben jól megfigyelhető az anyag viselkedése, az esetleges felhabosodás mértéke, illetve az égési maradék állaga és szerkezete.

6. ábra: Kónikus kaloriméter vázlatos felépítése

Mechanikai vizsgálatok

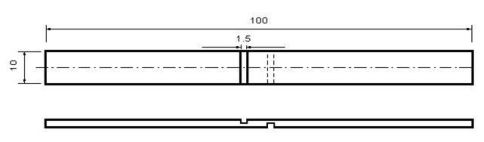

Az előállított erősítő szálak nélküli (mátrix) próbatesteket szabványos szakító- (húzó-) illetve hárompontos hajlító vizsgálatnak vetettük alá. Kompozit minták esetén ezen vizsgálatok kiegészültek az ún. rétegközi nyíró vizsgálattal (7. ábra), amellyel a mátrix nyíró erők hatására történő viselkedésére következtethetünk kompozit közegben, képet kapva a szál–mátrix adhézióról is.

7. ábra: Próbatest a rétegközi nyíró vizsgálathoz

Eddigi eredmények

Az előállított égésgátló hatású epoxigyanta-komponens (EP-DOPO), illetve a P-tartalmú térhálósító komponens (TEDAP) hatékonyságát az additív APP-hez viszonyítva a mátrixok oxigénindexével és UL-94 besorolásával vizsgáltuk (1. táblázat).

1. táblázat: Mátrixok oxigénindex és UL-94 eredményei

Égésgátló | OI | UL-94* |

referencia | 23 | HB (32 mm/min) |

APP_1%P | 27 | HB (-) |

APP_2%P | 32 | HB (-) |

APP_3%P | 32 | HB (-) |

EP-DOPO_1%P | 23 | HB (14,3 mm/min) |

EP-DOPO_2%P | 23 | HB (-) |

EP-DOPO_3%P | 23 | HB (-) |

TEDAP_1%P | 25 | V-2 |

TEDAP_2%P | 30 | V-1 |

TEDAP_3%P | 33 | V-0 |

* zárójelben a lángterjedési sebesség, ahol meghatározható (mm/min)

Az eredmények alapján megállapítható, hogy az égésátló-térhálósító komponens (TEDAP) alkalmazásával sikerült az éghetőséget a legnagyobb mértékben csökkenteni. Az előállított EP-DOPO nem bizonyult alkalmas égésgátlónak ebben a rendszerben, így a további vizsgálatokat ezzel az anyaggal elvetettük.

A referencia, illetve a TEDAP-pal térhálósított mátrixokból kompozitot készítve azt tapasztaltuk, hogy az éghetetlen szénszál hatására az oxigénindex már 1%-nyi foszfortartalomnál meghaladja a mátrixok esetén mért értékeket, de a V-0 fokozat eléréséhez szükség van a 3% P-ra (2. táblázat).

2. táblázat: Referencia és égésgátolt kompozitok OI és UL-94 eredményei

Égésgátló | OI | UL-94 |

referencia_kompozit | 31 | HB (-) |

TEDAP_1%P_kompozit | 35 | HB (-) |

TEDAP_2%P_kompozit | 37 | HB (-) |

TEDAP_3%P_kompozit | 39 | V-0 |

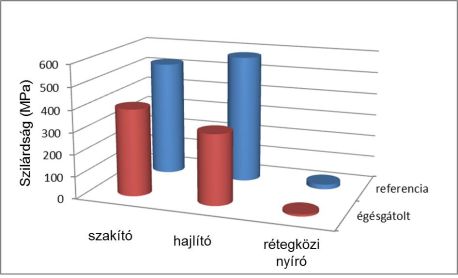

Vizsgálva az előállított égésgátolt kompozitok mechanikai tulajdonságait, azt tapasztaltuk, hogy a poláris égésgátló-térhálósító komponenssel (TEDAP-pal) térhálósított minták esetén lényegesen csökkent a szál-mátrix adhézió, ezáltal a mechanikai tulajdonságok is elmaradnak a referencia kompozit esetén mért értékekhez képest (8. ábra).

8. ábra: Referencia és égésgátolt kompozitok mechanikai tulajdonágai

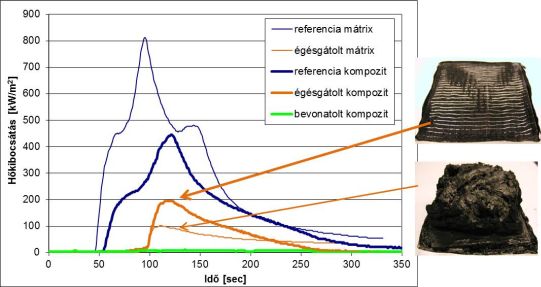

A kónikus kaloriméteres vizsgálat során (9. ábra) egyértelművé vált, hogy az égésgátló hatására a referenciához képest mind a mátrix, mind a kompozit esetén jelentősen csökken a hőkibocsátás, valamint nő a begyulladáshoz szükséges idő is. Ugyanakkor megfigyelhető az is, hogy a merev szénszálak gátolják az égésgátló habosodását, nem tud kialakulni a megfelelő elszenesedett védőréteg, a hő- és oxigéntranszport gyakorlatilag akadálytalan, tehát az égés intenzívebb.

9. ábra: Kónikus kaloriméteres vizsgálat eredménye

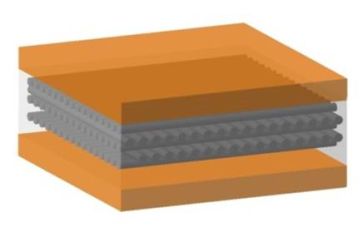

A fent említett problémák kiküszöbölésére alkalmas megoldást bevonatolt kompozit alkalmazása jelenthet (10. ábra). Mivel az égésgátló ez esetben akadálytalanul ki tudta fejteni védő hatását, a hőkibocsátás értéke nulla körül ingadozott (9. ábra), valamint a mechanikai tulajdonságok is jelentősen javultak, mivel a teherviselő kompozit mag módosítatlan mátrixot tartalmaz, míg a bevonat égésgátolt mátrixból készül, és csak felületi védelemre szolgál.

10. ábra: A bevonatolt kompozit sematikus felépítése

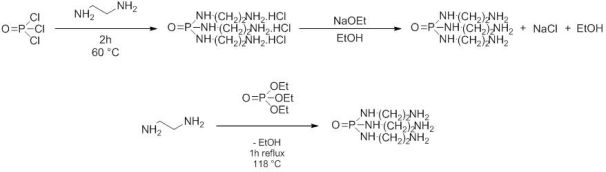

A TEDAP hatékonysága egy alternatív reakcióút kidolgozására ösztönzött bennünket, melynek célja a korábbi veszélyes reagenst (P(O)Cl3) alkalmazó, nagyon exoterm reakcióút kiváltása volt. A kidolgozott új szintézis zöldkémiai szempontból, valamint gazdaságilag is előnyös: az új reagens (trietil-foszfát) olcsó, nagy mennyiségben rendelkezésre álló vegyület, az alkalmazott amin egyben az oldószer szerepét is betölti, ezért visszaforgatható, valamint az egylépéses reakcióban nem keletkeznek káros melléktermékek, és az atomhatékonyságot is sikerült növelnünk (11. ábra). Ezen megfontolások alapján a kidolgozott reakcióút alkalmas ipari méretben való gyártásra is.

11. ábra: Az eredeti (felső) és a kidolgozott “zöld” reakcióút

Várható impakt, további kutatás

Az epoxigyanták kutatásának legújabb iránya a megújuló nyersanyagforrásból származó vegyületek fejlesztése. A munka folytatásaként az előállított égésgátló vegyület hatékonyságát tervezzük feltérképezni cukoralapú epoxigyanták esetén. Mivel minden gyanta más és más, fontos az égésgátlókat az adott rendszerre optimalizálni.

Biokompozitok előállítására kézenfekvő megoldás megújuló forrásból származó erősítő szálak használata. A természetes szálerősítés számos területen megfelelő és környezetbarát alternatívát tud nyújtani a nagy energiafelhasználással előállított szén- és üvegszálakkal szemben, azonban éghetőségük jelentős hátrányt jelent. Foszfortartalmú adalékokkal kezelve a bioszálakat ez a hátrány kiküszöbölhető, így munkámat ezen a területen tervezem folytatni.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája

[SzB1] A. Toldy, B. Szolnoki, Gy. Marosi: Flame retardancy of fibre-reinforced epoxy resin composites for aerospace applications, Polymer Degradation and Stability, 2011, 96(3), 371-376.

[SzB2] O. Unsalan, B. Szolnoki, A. Toldy, G. Marosi: FT-IR spectral, DFT studies and detailed vibrational assignment on N,N′,N″-tris(2-aminoethyl)-phosphoric acid triamide, Spectrochimica Acta Part A: Molecular and Biomolecular Spectroscopy, 2012, 98, 110-115.

[SzB3] B. Szolnoki, A. Toldy, P. Konrád, G. Szebényi, Gy. Marosi: Comparison of additive and reactive phosphorus-based flame retardants in epoxy resins, Periodica Polytechnica Chemical Engineering, 2013, 57(1-2), 85-91.

[SzB4] A. Toldy, B. Szolnoki, I. Csontos, Gy. Marosi: Green chemistry approach for synthesizing phosphorus flame retardant crosslinking agents for epoxy resins, Journal of Applied Polymer Science, 2014, 131(7), 40105.

[SzB5] B. Szolnoki, K. Bocz, P.L. Sóti, B. Bodzay, E. Zimonyi, A. Toldy, B. Morlin, K. Bujnowicz, M. Wladyka-Przybylak, Gy. Marosi: Development of natural fibre reinforced flame retarded epoxy resin composites, Composites Part A: Applied Science and Manufacturing, 2014, beküldve

[SzB6] Toldy A., Szolnoki B., Czeller A.: Égésgátolt szénszál-erősítésű epoxigyanta kompozitok fejlesztése repüléstechnikai alkalmazásokhoz, Műanyag és Gumi, 2010, 47(10), 384-386.

[SzB7] B. Szolnoki, Gy. Marosi, A. Toldy Multilayer flame retarded epoxy resin composites for aircraft applications, 14th European Conference on Composite Materials, Budapest, 2010

[SzB8] A. Toldy, B. Szolnoki, A. Szabó, B. Bodzay, Gy. Marosi: Comparison of flame retardant and mechanical performance in aliphatic and aromatic epoxy resins, 7th European Workshop on Phosphorous Chemistry, Budapest, 2010

[SzB9] B. Szolnoki, A. Toldy, Gy. Marosi, Effect of moisture absorption on the mechanical properties of epoxy resins, 6th International Conference on Modification, Degradation and Stabilization of Polymers, Athens, Greece, 2010

[SzB10] K. Madi, B. Szolnoki, K. Bocz, A. Toldy, Gy. Marosi, K. Bujnowicz, M. Wladyka Przybylak: Flame retardancy of hemp fabric reinforced epoxy resin composites, International Conference on Bio-based Polymers and Composites, Siófok, 2012

[SzB11] B. Szolnoki, B. Bodzay, Zs. Rapi, P. Bakó, A. Toldy, P. Bagi, Gy. Keglevich, Gy. Marosi: Characterization of flame retardant epoxy resins from renewable sources, Oláh György Doktori Iskola X. Konferenciája, Budapest, 2013

[SzB12] B. Szolnoki, K. Molnár, G. Szebényi, A. Toldy, G. Marosi: Flame retardancy of epoxy resin composites reinforced with CNT-loaded carbon nanofibre, 14th European Meeting on Fire Retardancy and Protection of Materials, Lille, France, 2013

Linkgyűjtemény

Gyógyszer-, Környezeti- és Biztonságtechnológiai Anyagok Kutatócsoport

rezorcin-bisz(difenil-foszfát)

Hivatkozások listája

[1] P.M. Hergenrother, C.M. Thompson, J.G. Smith Jr., J.W. Connell, J.A. Hinkley, R.E. Lyon, R. Moulton: Flame retardant aircraft epoxy resins containing phosphorus, Polymer, 2005, 46(17), 5012-5024.

[2] U. Braun, A.I. Balabanovich, B. Schartel, U. Knoll, J. Artner, M. Ciesielski, M. Döring, R. Perez, J.K.W. Sandler, V. Altstädt, T. Hoffmann, D. Pospiech: Influence of the oxidation state of phosphorus on the decomposition and fire behaviour of flame-retarded epoxy resin composites, Polymer, 2006, 47(26), 8495-8508.

[3] B. Perret, B. Schartel, K. Stöß, M. Ciesielski, J. Diederichs, M. Döring, J. Krämer, V. Altstädt: Novel DOPO-based flame retardants in high-performance carbon fibre epoxy composites for aviation, European Polymer Journal, 2011, 45(5), 1081-1089.