|

|

BMe Kutatói pályázat |

|

Pattantyús-Ábrahám Géza Gépészeti Tudományok Doktori Iskola

BME Gépészmérnöki Kar, Gyártástudomány és -technológia Tanszék

Témavezető: Dr. Viharos Zsolt János

Tudományos konzulens: Dr. Kodácsy János

A mágneses térben végzett finomfelületi és befejező megmunkálások technológiai jellemzőinek optimalizálása

A kutatási téma néhány soros bemutatása

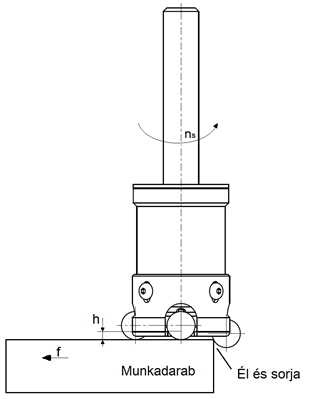

Kutatómunkám során a mágneses térben alkalmazott technológiákkal (Magnetic Field-Assisted Machining, MAM), azon belül is a permanens mágneses síkfelület-hengerléssel, annak megmunkálhatósági, alkalmazási és optimalizálási szempontjaival (Magnetic Assisted Ball Burnishing, MABB) foglalkozom (1. ábra). A mágneses térrel segített technológiáknál, így a mágneses síkfelület-hengerlésnél is a hengerléshez szükséges nyomást a mágneses erő biztosítja. A szokásos hengeres felülettel ellentétben kutatásom a sík felület ezen célra kialakított szerszámmal történő megmunkálását, kiterjesztését célozza.

- ábra: MABB-szerszám működés közben (lassított felvétel)

A kutatóhely rövid bemutatása

A kutatásokat a BME Gyártástudomány és –technológia Tanszéken, valamint a Neumann János Egyetem GAMF Műszaki és Informatikai Kar Járműtechnológia Tanszéken végzem, ahol már régóta folynak kísérletek a mágneses térben végzett anyagleválasztási és ‑alakítási technológiák fejlesztése és a gyakorlati alkalmazások feltárása érdekében, melyeket számos szabadalom és publikáció alátámaszt [SZ1].

A kutatás történetének, tágabb kontextusának bemutatása

A mágneses erő egy régóta ismert és alkalmazott erőforrás, ami számos eszközben megtalálható, elektromos és permanens mágnes formájában, de mégis ezen erő kiaknázása ma még közel sem mondható teljesnek. A MAM-technológiák különleges jellemzője, hogy a megmunkáláshoz szükséges erőt a munkatérben létesített szabályozható vagy állandó nagyságú mágneses térerő biztosítja. Legelterjedtebben a polírozás (Magnetic Abrasive Finishing, MAF) területén alkalmazzák a mágneses erőt [1-3]. A megmunkált darab lehet hengeres, sík és alakos felület is [4, 5, B1]. Mindegyik geometriának saját megmunkálási módja alakult ki, melyek közül némelyik további lehetőségeket is biztosít a felület megmunkálása terén.

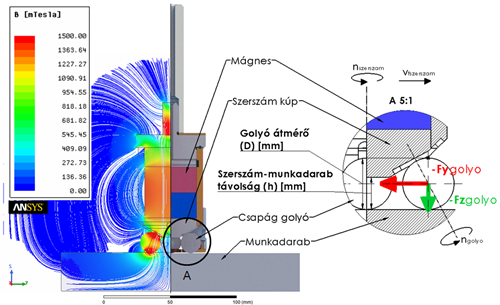

A PhD témámhoz kapcsolódó mágneses síkfelület-hengerlés egy ma még kevésbé elterjedt, alapjaiban új eljárás, ami rendelkezik a felülethengerlés minden előnyével: csökkenti a felületi érdességet és felkeményíti a felületi réteget, valamint olyan műveleteknél is alkalmazható, amelyet más eljárással nem lehet elvégezni: pl. a munkadarab élét lekerekíti és a sorját is előnyösen alakítja. A szerszám a hagyományos felülethengerlésnél lényegesen flexibilisebb, mivel a hengerlő erőt a mágneses térerő biztosítja (2. ábra).

2. ábra: A permanens mágneses síkfelület hengerlő szerszám részei és a mágneses erővonalak ANSYS szimulációs eredménye

A mágneses síkfelület-hengerlő szerszám működésének elve, hogy a szerszám adott fordulatszámmal egyenes vonalú vagy adott pálya szerinti mozgást végezve végighalad a (sík) munkadarab felületén, miközben a megmunkálandó anyagnál jóval keményebb golyó alakú hengerlő testeket mágneses erővel a felületre nyomja és legördíti. Ha a golyók által kifejtett nyomás túllépi a munkadarab anyagának folyáshatárát, a felületi réteg képlékenyen deformálódik [B2].

A kutatás célja, a megválaszolandó kérdések.

Az ipar fejlődése, különösen a gépgyártás és autóipar megköveteli a felületi minőség egyre nagyobb makro- és mikrogeometriai pontosságát. Mivel a MAM-technológiák és azon belül is a MABB-hengerlés egy teljesen új eljárás, ezért számos nyitott kérdést és kihívást tartalmaznak, amelyek meghatározásához számos kísérletre, szimulációs vizsgálatra és irodalmi kutatásra van szükség.

Kutatásom során alábbi pontokra keresem a válaszokat:

• a MABB-szerszámmal létrehozott felületek érdességi vizsgálata,

• hengerlés hatása a korrózióra és kapcsolata a megmunkálási paraméterekkel,

• éllekerekítés létrehozásának módjai,

• makrogeometriai változások mértékének meghatározása,

• technológiai paraméterek optimalizálása,

• a munkadarab-szerszám kapcsolatból eredően kialakult hőmérsékletváltozások mérése és kiértékelése,

• a munkadarab-felület tribológiai jellemzőiben kialakuló változások a kiértékelése és feltárása,

• szimulációs szoftverek alkalmazása a szerszám konstrukciók és a MABB-szerszámnál alkalmazott anyagok kiértékelésére,

• hengerlés hatására végbement változások vizsgálata az anyagban (keménység, szövetszerkezet, valamint a hengerelt felületek felületi topográfiájának vizsgálata),

• hengerléssel létrehozott éllekerekítés és sorjaalakítás technológiai paramétereinek meghatározása,

• a szerszám hatásának vizsgálata a gyakorlatban, pl. fröccsszerszám működő felületein vagy csúszó vezetékeken.

A kitűzött célok teljesítését követően egy olyan új MABB-szerszám elkészítése is egy következő cél, amely teljes mértékben megfelel az iparban elvárt követelményeknek és elvárásoknak.

Módszerek

A kutatás során többféle kísérleti, számítási és szimulációs módszert alkalmaztam. A módszerek kiválasztáshoz szakirodalmi forrásokat és a korábbi tapasztalataimat vettem alapul.

A kísérlettervezéséhez Taguchi kísérleti módszert használok. A módszerválasztás indoka, hogy a kísérleteim több faktort tartalmaztak, és e módszerrel a szükséges kísérletek száma viszonylag alacsony szinten tartható. Bizonyos faktorok a kísérletek során ismétlődtek, ilyen volt például az előtolás-vf (mm/min) vagy a szerszám kerületi sebessége-vb (m/min), viszont számos faktor a vizsgálatokhoz használt mérőműszerek adataiból következett, így ezek folyton változtak. A MABB-szerszámmal végzett kísérletek alatt mértem erőt (forgó erőmérő - KISTLER Type 9125A), felületi érdességet (felületiérdesség- és kontúrmérő - MITUTOYO Formtracer SV-C3000), hőmérsékletet (infrakamera - FLIR T360), korróziót (potenciosztát - BioLogic SAS SP-150), keménységet (micro Vickers keménységmérő - Wilson-Wolpert 401 MVD) és szemcseszerkezet-változást (elektronmikroszkóp - Zeiss EVO MA10 SEM).

A vizsgálati módszerek segítségével optimális technológiai paramétereket keresek, és a MABB-szerszám alkalmazhatóságát vizsgálom. A MABB-szerszám megfelelő geometriai kialakítása épp olyan fontos, mint az építőelemek anyagminősége, mivel a szerszám egy NdFeB keménymágnesből, valamint mágnesezhető és nem mágnesezhető anyagokból épül fel. A kísérletekből származó eredmények nagyban segítik az előrelépést, de a MABB-szerszám geometriai/konstrukciós fejlesztéséhez a hatékony ANSYS szimulációs szoftvert és számításokat is használtam. Ezen módszerek segítségével számos szerszámkonstrukciót és anyagminőséget lehet megvizsgálni.

Eddigi eredmények

Hengerlőerő

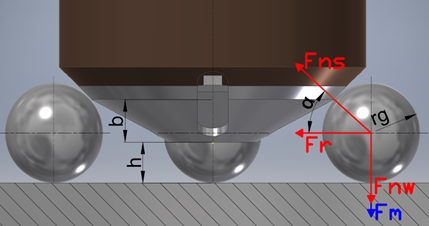

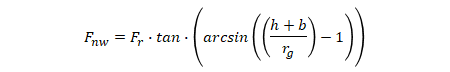

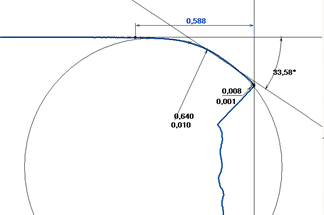

A kísérletekhez használt MABB-szerszám optimális működtetéséhez nagyon fontos a megfelelő nagyságú hengerlőerő alkalmazása, amelynek nagysága elsősorban a szerszám és a munkadarab közötti (h) távolsággal állítható. A hengerléshez célszerű a legnagyobb erőt alkalmazni, így a h távolság hatásának az ismerete nélkülözhetetlen. A mérések megkezdése előtt előzetes számításokkal becsültem az eredményeket. Az egyenletek felírásához a 3. ábrán látható vektorábrát készítettem [B3].

3. ábra: Hengerlés vektorábrája

A MABB-szerszám működési elve, hogy a szerszám kúpos kiképzése miatt a kúp végén áthaladó indukcióvonalak Fr erővel a hengerlő tüske irányába vonzzák a golyókat, amelyek így a munkadarabba nyomódnak. Ennek következtében a munkadarabot egy golyó Fnw erővel nyomja. Természetesen az Fm mágneses vonzóerő is jelen van, de ennek értéke most elhanyagolható. Az Fnw erő az (1)-es egyenlettel számolható [B3].

(1)

(1)

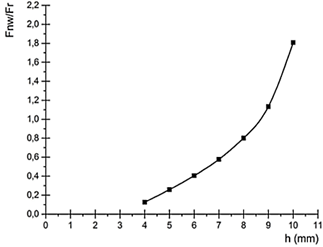

Az Fr konstans értéknek tekinthető, ezért az optimális munkadarab és szerszám távolságot számításokkal meg lehet határozni, melynek eredménye a 4. ábrán látható. A számítások alapján az optimális szerszámtávolságnak 10 mm-nek kell lennie [B3].

4. ábra: Az Fnw/Fr változása a h távolság függvényében

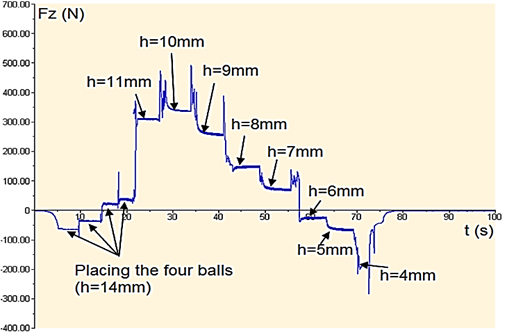

A valóságos hengerlőerőt piezoelektromos erőmérővel mértem meg. Figyelmet fordítva a biztonságra, a szerszám maximálisan megengedett fordulatszámát is meghatároztam, így az első méréseket álló szerszámnál végeztem, csupán annak h távolságát változtattam. A mérés 100 másodpercig tartott és az 5. ábrán látható mért értékek alapján 10 mm-es távolságban 350 N erővel nyomja legnagyobb mértékben a négy golyó a munkadarab felszínét [B3].

5. ábra: Hengerlőerő nagysága a h szerszámtávolság függvényében

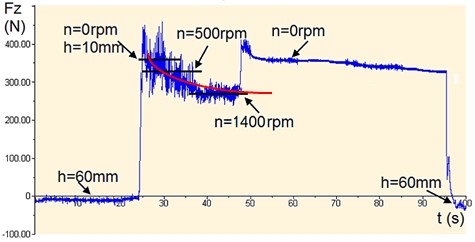

A maximális fordulatszám meghatározását a h=10 mm-es távolságnál hajtottam végre. Az itt elért eredmények alapján 350 N-ról 270 N-ra csökkent a hengerlő erő, úgy, hogy a szerszám fordulatszámát 0-ról 1400-ra növeltem (6. ábra) [B3].

6. ábra: Fordulatszám hatása a hengerlőerőre

Kijelenthető, hogy a vonzerő meg az 1400-as fordulatszámnál is megakadályozza a golyó kirepülését, ami teljesen kielégítő eredmény, hiszen megmunkáláskor az MABB-szerszám legnagyobb fordulatszáma 500 1/min-nél nem szükséges, hogy nagyobb legyen [B3].

Stratégiák hatása tribológiai szempontból

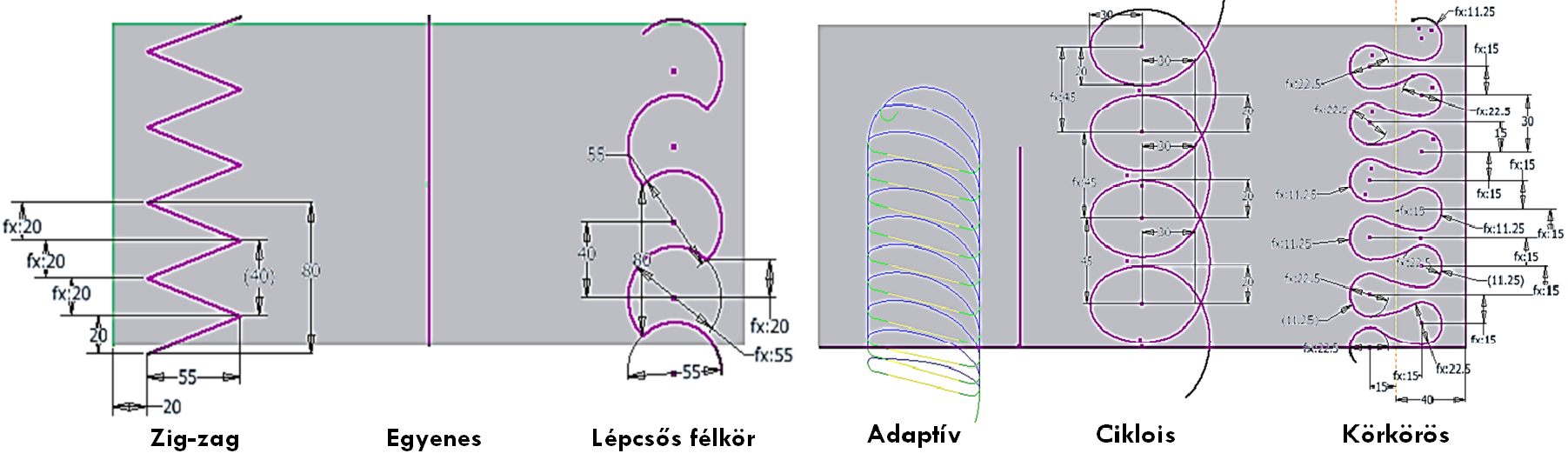

A MABB-szerszám további előnyei közé sorolható, hogy kialakításából adódóan különböző hengerlési stratégiákkal (szerszámpályákkal) alkalmazható. Ezen stratégiák amellett, hogy növelhetik a termelékenységet még kedvező struktúrájú felületet is biztosítanak tribológiai és esztétikai szempontból egyaránt. Kísérleteim során a 7. ábrán látható stratégiákat alkalmaztam [B4].

7. ábra: Különböző hengerlési stratégiák

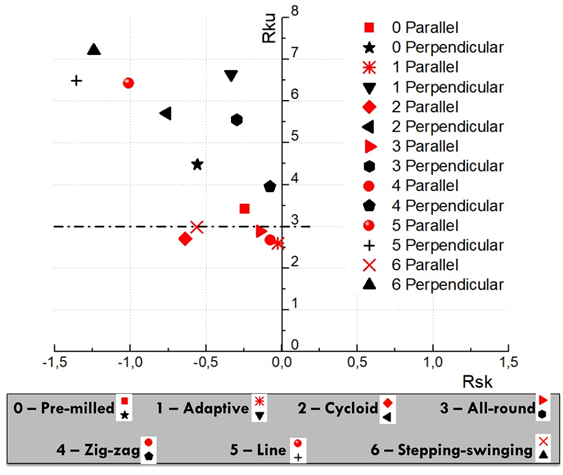

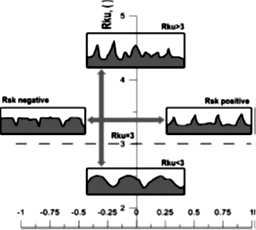

A 7. ábrán látható stratégiákkal készült felületeket tribológiai mérőszámokkal (Rsk és Rku) vizsgálva azt kaptam, hogy bizonyos stratégiák (különösképpen a 2-es számú ciklois) tribológiai szempontból kiemelkedően előnyösek. A méréseket a megmunkálás irányát tekintve merőlegesen és párhuzamosan is elvégeztem. A mérési eredmények alapján a 8. ábrán látható tribológiai kiértékelést készítettem [B4, B5].

(a) (b)

8. ábra: A MABB-szerszám topológiai térképe különböző stratégiáknál (a), Rsk- és Rku-értelmezés a tribológiai térképen [6] (b)

Ezen tribológiai térképen a negatív Rsk és a 3-nál kisebb Rku értékkel rendelkező felületek felelnek meg leginkább tribológiai szempontból. Elért eredményeim alapján a Zig-Zag kivételével mindegyik stratégia alkalmazása képes tribológiai szempontból kifejezetten jó felületeket létrehozni [B4].

Korrózióval szembeni ellenállás

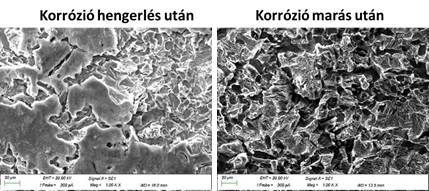

A hengerelt felületek érdességi és tribológiai vizsgálatai után a hengerlés korrózióállóságra gyakorolt hatását vizsgáltam. Ehhez gyorsított korróziós tesztet alkalmaztam, mely során a mart felületek korrózióját vetettem össze a hengereltekével. A 9. ábrán látható SEM-képek jól szemléltetik, hogy a hengerlés hatására a korrózió kevésbé rongálta a felületet. Mindez arra enged következtetni, hogy a javasolt új hengerlés hatására növekszik a felület korrózióval szembeni ellenállása, ami ipari szempontból fontos, például csúszó vezetéknél tovább növelheti annak élettartamát [B6].

9. ábra: SEM képe a hengerelt és mart felület korróziójáról

A korróziós kísérletek során is a Taguchi féle kísérlettervet alkalmaztam, amelynek eredménye alapján az előtolás volt a legnagyobb hatással a korrózióállóság [B6].

Éllekerekítés

A műszaki világban nagy problémát jelent a forgácsoló megmunkálás után visszamaradó él és sorja. A MABB-szerszám képes a mart felületek éleinél lévő sorját és az élt magát is formálni. Ilyenkor a sorja a kifáradásból adódóan letörik, vagy eldeformálódva lehajlik, ahogy ez a 10. ábrán látható. Ennek a technológiának kiemelkedő előnye, hogy a lekerekítés következtében a csúszó/működő elemeknél teljes mértékben képes kiszűrni a csúszó alkatrészek megbillenésekor a befeszülésből vagy holtjátékból adódó felületkarcolódást [B1].

10. ábra: Hengerléssel létrehozott lekerekítés mértéke és az éllekerekítés folyamata

Felületi keménység

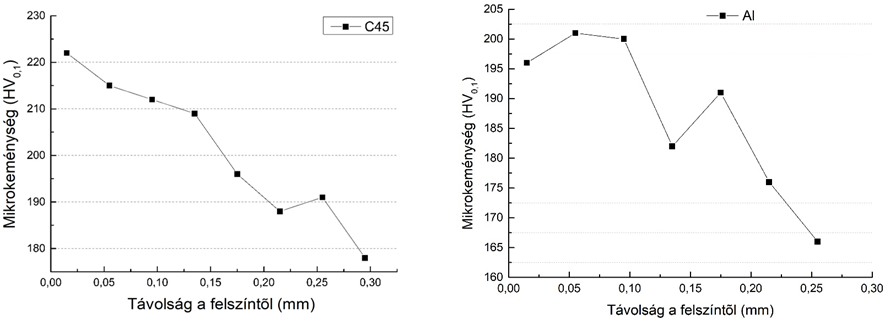

Síkfelület-hengerlés hatására a C45-ös acél keménysége ~185 HV-ről ~220 HV-re növekszik; az elkeményedett réteg 0,2 mm vastagságú. Ez a felkeményedés nem mágnesezhető anyagok (pl. alumínium) esetében is megfigyelhető. Mivel a MABB-szerszám mágnesezhető anyagok hengerléséhez lett kifejlesztve, így a nem mágnesezhető anyagok esetében a munkadarabot mágnesasztalra kell helyezni. Megjegyzendő, hogy a munkadarab maximális vastagsága ekkor 20 mm-nél nem lehet nagyobb. A keménységmérés eredményeit a 11. ábra tartalmazza [B7].

11. ábra: Hengerelt C45 és Al keménységeloszlása a felülettől távolodva

Várható impakt, további kutatás

Az eddigi kutatási eredményeimre építve egy újabb MABB-szerszám tervezése és gyártása a célom, azt követően pedig az éllekerekítés további vizsgálata. Mindemellett vizsgálni fogom még a hengerelt felületek síklapúságának változását, illetve a felületek makro-geometriai jellemzőit is. E kutatásoktól várom a gyakorlati alkalmazáshoz még hiányzó vizsgálati eredményeket, és ezen cél érdekében nyújtom be jelen pályázatomat.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját

publikációk listája

(IF= impact factor, C=független hivatkozások száma)

[B1] Kovács Zsolt, Viharos Zsolt, Kodácsy János: Manufacturing of Twist-Free Surfaces by Magnetism Aided Machining Technologies. International Journal of Mechanical, Aerospace, Industrial, Mechatronic and Manufacturing Engineering, 10 (12), (2016), pp.: 1947 - 1951.

[B2] Kodácsy János, Líska János, Kovács Zsolt: Surface finishing by roller burnishing using apparatus of permanent magnet. Technical Gazette 24 (2017), pp.: 49-54. ISSN: 1330-3651; DOI: 10.17559/TV-20151021205349 IF: 0,686; C:1

[B3] Kovács Zsolt, Viharos Zsolt, Kodácsy János: Determination of the working gap and optimal machining parameters for magnetic assisted ball burnishing. Measurement 118 (2018), pp.: 172–180. IF: 2,312; C: 8

[B4] Kovács Zsolt, Viharos Zsolt, Kodácsy János: The effects of machining strategies of magnetic assisted roller burnishing on the resulted surface structure. Materials Science and Engineering 448 (2018) 012002 (ISSN: 1757-899X)

[B5] Kovács Zsolt: The Investigation of Tribological Characteristics of Surface Improved by Magnetic Polishing and Roller Burnishing. PROCEDIA ENGINEERING 149 (2016), pp.: 183-189. C:2

[B6] Kovács Zsolt Ferenc, Károly Dóra, Károly Péter Balázs, Kemény Dávid, Kodácsy János, Viharos Zsolt János: Influence of magnetic assisted ball burnishing on roughness and corrosion resistance of C45 steel. Acta Materialia Transylvanica Vol. 2 (2019) ISSN 2601-8799; BÍRÁLAT ALATT

[B7] Kovács Zsolt, Viharos Zsolt, Kodácsy János, Sándor Roland: Magnetic Assisted Ball Burnishing of Magnetizable and Non-Magnetizable Materials. 16th IMEKO TC10 Conference: “Testing, Diagnostics & Inspection as a comprehensive value chain for Quality & Safety”; Konferencia helye, ideje: Németország, Berlin, 2019. szeptember 3-4; ELFOGADOTT

Szabadalmak listája

[SZ1] „Apparatus and method for deburring and roller-burnishing machine parts”

Nemzetközi szabadalom. 2012. Patent No.:172 7648

Bejelentő: KF GAMF Kar. Feltaláló: Dr. Kodácsy János (78%), Dr. Danyi József (22%)

Linkgyűjtemény

- https://en.wikipedia.org/wiki/Magnetic_field-assisted_finishing

- https://www.youtube.com/watch?v=j8xEwmCLrGg

- https://www.tankonyvtar.hu/hu/tartalom/tamop412A/2010-0013_javitastechnologia_karosodas_elmelet/18_6_3_feluletszilarditas_felulethengerlessel.html

- https://waset.org/publications/10006740/manufacturing-of-twist-free-surfaces-by-magnetism-aided-machining-technologies

- https://hrcak.srce.hr/file/267100

- https://www.sciencedirect.com/science/article/pii/S0263224118300460

- https://iopscience.iop.org/article/10.1088/1757-899X/448/1/012002/pdf

- https://www.sciencedirect.com/science/article/pii/S1877705816311626

- https://1drv.ms/b/s!AjgqZv-LkjSU7k6oes5lu0xHIm3L

- https://patentimages.storage.googleapis.com/dd/c9/28/1d3d39229bcd14/EP1727648B1.pdf

Hivatkozások listája

[1] T. Furuya, Y. Wub, M. Nomura, K. Shimada, K. Yamamoto: Fundamental performance of magnetic compound fluid polishing liquid in contact-free polishing of metal surface, Journal of Materials Processing Technology 201 (2008) pp.:536–541

[2] Jae-Seob Kwak: Enhanced magnetic abrasive polishing of non-ferrous metals utilizing a permanent magnet, International Journal of Machine Tools & Manufacture 49 (2009) pp.:613–618

[3] Y.Q. Wang, S.H. Yin, H. Huang, F.J. Chen, G.J. Deng: Magnetorheological polishing using a permanent magnetic yoke with straight air gap for ultra-smooth surface planarization, Precision Engineering 40 (2015) pp.: 309–317

[4] Jisheng Pan, Qiusheng Yan, Xipeng Xu, Jiangting Zhua, Zhancheng Wu and Zhenwei Bai: Abrasive Particles Trajectory Analysis and Simulation of Cluster Magnetorheological Effect Plane Polishing, Physics Procedia 25 (2012) pp.: 176–184

[5] N. Umehara, T. Kirtane, R. Gerlick, V.K. Jain, R. Komanduri: New apparatus for finishing large size/large batch silicon nitride (Si3N4) balls for hybrid bearing applications by magnetic float polishing (MFP), International Journal of Machine Tools & Manufacture 46 (2006) pp.:151–169

[6] E.S. Gadelmawlaa, M.M. Kourab, T.M.A. Maksoucf, I.M. Elewaa, H.H. Solimand: Roughness parameters J. Mater. Process. Technol. 123 (2002) 133 – 145