|

|

BMe Kutatói pályázat |

|

Kandó Kálmán Doktori Iskola

BME KSK, Gépjárművek és Járműgyártás Tanszék

Témavezető: Dr. Markovits Tamás

Lézersugaras fém-műanyag kötés

A kutatási téma néhány soros bemutatása

Az egymástól eltérő anyagcsoportok, mint a fémek és műanyagok egyre gyakoribb egyidejű alkalmazása eszközeinkben lehetővé teszi az alapanyagok tulajdonságait meghaladó új alkatrészek készítését, azonban kihívás elé állítja a jelenleg ismert kötéstechnológiákat. A lézeres fém-polimer kötés képes lehet a közeljövőben olyan megoldást nyújtani eltérő anyagok kötése esetén, ami kiküszöböli a jelenleg alkalmazott technológiák hátrányait.

A kutatóhely rövid bemutatása

A Budapesti Műszaki és Gazdaságtudományi Egyetem Gépjárművek és Járműgyártás tanszékén a magyar felsőoktatásban elsőként létesült lézerlaboratórium, ahol a lézeres megmunkálások kutatása több évtizedes múltra tekint vissza. A kutatások közt kiemelt szerepet játszanak a kötéstechnológiák, így például a lézeres hegesztés, lézeres forrasztás, vagy a lézeráteresztő polimer-fém kötések.

A kutatás történetének, tágabb kontextusának bemutatása

Az utóbbi évek ipari trendjei közé tartozik a műanyagok bővülő felhasználása és a lézerek egyre gyakoribb alkalmazása a legkülönfélébb gyártási eljárások során. A műanyagok kedvező tulajdonságai, mint a nagy tömegre vetített szilárdság, a jó elektromos és hőszigetelő képesség, a nagyfokú alakíthatóság és a kedvező ár indokolják az anyagcsalád alkalmazásának bővülését [H1]. Különösen igaz ez a járműipar területén, ahol a műanyagok alkalmazása lehetővé teszi a könnyűszerkezetes építésmódot, és ez által a tömegcsökkentést, és az EU által szabályozott CO2 kibocsátás csökkentését [H2]. A műanyagok azonban nem képesek teljes mértékben kiváltani a fémes szerkezeti elemeket, ezért a két anyag kötése szükségszerű. A kötés kivitelezésére alkalmas a lézersugár, ami megfelel korunk ipari elvárásainak, mivel jól automatizálható és szabályozható, rugalmas, továbbá igen gyors és precíz [H3]. A fém-polimer lézeres kötés egy olyan technológia adaptálása, amelyet a műanyagok hegesztésére az iparban már széles körben alkalmaznak [H4]. A lézeráteresztő műanyaghegesztés egyik partnerét másik anyagra (pl. acélra, alumíniumra, kerámiára) cserélve a kötés a már ismert módon létrehozható, azonban az alkalmazási lehetőségek megsokszorozódnak, lehetőséget teremtve ezzel eddig nem, vagy nehezen kivitelezhető szerkezetek kialakítására is.

A kutatás célja, a megválaszolandó kérdések.

A fémek és műanyagok kötésére számos megoldás létezik (pl. ragasztás, szegecselés), azonban valamennyi rendelkezik olyan hátrányokkal, amelyek azok alkalmazását nehézkessé teszik [H5].

A lézeres kötés kialakulása során lejátszódó folyamatok leírása hiányos, a kötés minőségét befolyásoló technológiai jellemzők, és azok hatása tisztázatlan, és a különböző kutatások során alkalmazott anyagféleségek száma is igen szűkös. Ismeretlen továbbá a műanyag-lézer kölcsönhatás hosszabb besugárzási idők, és impulzusüzemű lézerek esetén.

Célom tehát a kutatás során olyan új kötéstechnológia kifejlesztése volt, ami lehetővé teszi a műanyagok és fémek közvetlen kötését úgy, hogy a versenytárs technológiák minél több hátrányát kiküszöböli. Célom volt továbbá a kötés kialakítása során bekövetkező jelenségek leírása, a kötés minőségét befolyásoló tényezők és hatásaik felderítése, és egy olyan eljárás kidolgozása, amellyel az impulzusüzemű lézersugár-forrás által kibocsátott lézernyaláb tulajdonságainak áteresztésre gyakorolt hatása vizsgálható.

Módszerek

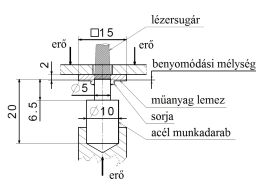

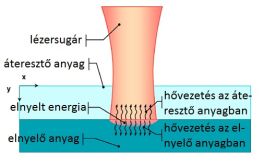

A transzparens-abszorbens, vagy más néven lézeráteresztő kötés esetén lemezszerű alkatrészek átlapolt kötésére, vagy csap lemezben való rögzítésére van mód. Az eljárás lényege, hogy a felső, jelen esetben műanyag lemez a lézersugár számára átjárható, annak nagy részét átengedi, míg az alsó lemez, a fém a sugárzást részben elnyeli, aminek hatására a lemezben hő fejlődik. A fémlemez a hő egy részét átadja a műanyagnak, amely ennek hatására felhevül, meglágyul, sőt akár el is bomolhat, és az alkalmazott nyomóerő hatására a fémlemez felületi egyenetlenségeibe, pórusaiba jut. A kötés kialakítása és lehűlése után, ami mindössze néhány másodpercig tart, olyan kapcsolat jön létre az anyagok között, ami megfelelő beállításokat alkalmazva nem a határfelületen, hanem a műanyaglemezben szakad el, és a lemezek külső felülete nem sérül, a kötés láthatatlan marad.

1. ábra: a lézersugár elnyelődése a transzparens-abszorbens kötés esetén [H6]

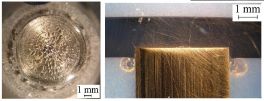

A kutatás során szerkezeti acélcsap és polimetil-metakrilát (PMMA, hétköznapi nevén plexi) lemez közt hoztam létre kötést impulzusüzemű Nd:YAG lézerrel. Az eljárás során az acélcsap a műanyagon áthaladó lézer hatására felhevül, majd a műanyag meglágyulása mellett az alkalmazott nyomóerő hatására a lemezbe süllyed. A besüllyedés értéke a benyomódás, ami fontos folyamatjellemző, hiszen a benyomódás növekedésével a két anyag közti kontaktfelület is nő. A folyamat közben a fém felülete mentén a műanyagban buborékok keletkeznek, a felesleges anyag pedig a csap körül, a műanyag felszínén sorját alkot.

|

|

|

| (a) | (b) |

2. ábra: a kötés kialakulásának vázlata (a) és a kész kötés felülnézeti és metszeti képe (b) [P4]

A kötések minősítésére sztereomikroszkópos elemzést és szakítóvizsgálatot használtam. A sztereomikroszkóppal jól nyomon követhető a fejlődő buborékok mennyisége és eloszlása, míg a szakítóvizsgálattal a kötés által nyújtott legnagyobb erőt és az erő lefutását vizsgálva tudtam következtetéseket levonni. A műanyag termikus tulajdonságainak és bomlási folyamatának vizsgálatára DSC, TGA és tömegspektroszkópos eljárásokat használtam. Az említett eljárások segítségével a műanyagra jellemző üvegesedési hőmérséklet, amely felett a PMMA lágyulni kezd, a bomlás kezdő hőmérséklete és hőmérséklettartománya, és a keletkező bomlástermékek vizsgálhatók. Alkalmam volt továbbá az elszakított kötés felületét és a kötések metszetét pásztázó elektronmikroszkópos vizsgálattal ellenőrizni és a határfelület körül lejátszódó jelenségeket megfigyelni.

A kötés során kialakuló hőmérséklet ismerete kulcsfontosságú a kötés minősége és a kísérőjelenségek leírása szempontjából, ezért az acélcsap felületének hőmérsékletét termopár, a hőmérséklet eloszlását pedig termovíziós kamera segítségével vizsgáltam.

Eddigi eredmények

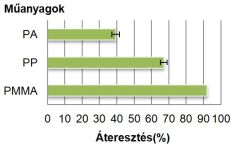

Elsőként a lézersugár tulajdonságainak műanyagra gyakorolt hatását vizsgáltam, amihez saját, egyedi berendezést és eljárást fejlesztettem. Az új eljárás részeként megmértem a műanyaglemezen áthaladó lézersugár teljesítményét és annak változását a különböző beállítások, anyagtípusok és vastagságok, valamint az eltelt idő hatására, és kiszámítottam a lemez transzparenciáját [P1], [P6].

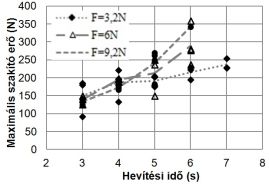

Ezután a lézerbeállítások, a nyomóerő, a buborékképződés, a benyomódás, a felületi érdesség, a lemezvastagság, a csapgeometria és a szakítószilárdság összefüggéseit tártam fel. Kimutattam, hogy a hevítési idő növelésével a csap benyomódása növekszik ugyan, de a szakítóerőnek optimuma van, amelynek oka a buborékok képződése. A buborékok az anyagban ugyan kötést gyengítő zárványként viselkednek, de mégis a kötés jellemzői, mert buborékképződés nélkül nem sikerült kötést létrehozni [P5], [P9]. A buborékképződés a nyomóerő megfelelő megválasztásával szabályozható, csökkenthető, növelve ezzel a kötés szilárdságát. A hőmérséklet mérésével sikerült kimutatni, hogy a buborékokat a műanyag bomlásterméke alkotja, és a műanyag túlhevítése miatt, annak degradációja során keletkeznek, továbbá, hogy a buborékok eloszlása a lézer által létrehozott jellegzetes hőmérséklet-eloszlással hozható összefüggésbe [P2].

|

|

|

| (a) | (b) |

3. ábra: A hevítési idő és a nyomóerő hatása a maximális szakítóerőre (a) [P4], különböző műanyagok transzparenciaértékei (b) [P1]

A lézerimpulzusok jellemzőinek a kötés szilárdságára gyakorolt hatását vizsgálva azt találtam, hogy a vizsgált tartományban a lézerkicsatolásnak csak akkor van jelentős hatása, ha az impulzusok energiája nagy: ekkor a szilárdság csökken, ami a műanyag nagy impulzusenergiák hatására történő tönkremenetelével és túlhevítésével függ össze [P8].

Megvizsgáltam a kötésszilárdság növelésének lehetőségeit, és kimutattam, hogy a szakítóerő növelhető a műanyaglemez vastagságának növelésével, az acélcsap felületi érdességének növelésével és a megfelelő, speciális alakú csap megválasztásával is. Kimutatható, hogy a felületi érdesség növelése nem csupán a műanyag és az acél közti alakzárás mértékét növeli, hanem a lézer felületi elnyelődését is javítja [P3], [P4]. Az említett módszerekkel elért legnagyobb szilárdságú kötés (5mm-es átmérőjű acélcsap és 5mm vastag PMMA lemez esetén) átlagosan 900N erőnél szakadt el, ami figyelemre méltó eredmény [P7].

Pásztázó elektronmikroszkóppal megfigyelhető a két anyag közti igen szoros kapcsolat, ami a mikroszkopikus alakzárásra, vagyis a mechanikai adhézióra utal, és polimermolekulák, illetve a fématomok közti közvetlen kémiai kötés szükséges feltétele [H2].

Munkám végén a lézerrel készült kötések szilárdságát azonos geometriával készített ragasztott kötésével vetettem össze, hogy az új technológiát a már alkalmazottak között el tudjam helyezni. A lézerrel készült kötések szilárdsága a ragasztott kötések szilárdságához hasonló értékű, sőt, sok esetben meg is haladja azt.

4. ábra: transzparens-abszorbens kötés gyakorlati alkalmazása a csavarkötés kiváltására [P4]

Várható impakt, további kutatás

A leírt lézeres technológia ma is élvonalbeli, intenzíven kutatott terület, amit a témában, rangos kutatók részvételével szervezett nemzetközi konferenciák (pl. LANE, ICALEO) támasztanak alá, és aminek gyakorlati alkalmazása kezdeti stádiumban van. A jövőben célom a kötés határfelületén lejátszódó elemi kémia folyamatok vizsgálata, hogy a kötés mechanizmusát jobban megértsem. Ezen kívül szeretném a kötéstechnológiát továbbfejleszteni, hogy az minél közelebb kerülhessen az ipari alkalmazáshoz. Ennek érdekében szeretném a lemez-lemez kötést megvalósítani PMMA és acél esetén, valamint kibővíteni a kötéshez használt anyagok számát mind a fémek, mind a műanyagok területén.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája:

[P1] Markovits Tamás, Bauernhuber Andor, Mikula Patrik: Study on the transparency of polymer materials in case of Nd:YAG laser radiation. Periodica Polytechnica-Transportation Engineering 41:(2) pp. 149-154. (2014)

[P2] Bauernhuber Andor, Markovits Tamás: Thermal analysis of laser transmission joining process applying PMMA plastic and steel. Analysis of technology in various industries. pp. 17-26. ISBN: 978-83-63978-11-2 (2014)

[P3] Markovits Tamás, Bauernhuber Andor: Hybrid joining of steel and plastic materials by laser beam. Transport (Vilnius) Volume 28:(Issue 3) pp. 1-6. Paper ISSN 1648-4142. (2013)

[P4] Dr Markovits Tamás, Bauernhuber Andor: Lézersugaras fém-polimer hibrid kötés. A Jövő Járműve V.:(2013/01-02) pp. 63-67. Paper ISSN 1788-2699. (2013)

[P5] Bauernhuber Andor, Markovits Tamás: Lézersugaras fém-polimer hibrid kötés, mint új lehetőség a kötéstechnikában. GÉP LXIV. évfolyam:(3. szám) pp. 7-11. Paper ISSN 0016-8572. (2013)

[P6] Bauernhuber Andor, Markovits Tamás, Mikula Patrik: Laser polymer interaction in case of Nd:YAG laser beam source. 30th International Colloquium on Advanced Manufacturing and Repairing Technologies in Vehicle Industry. pp. 17-24. Paper ISBN 978-963-313-079-7. ISBN: 978-963-313-079-7

[P7] Tamás Markovits, Andor Bauernhuber, Márton Géczy: Investigating the Shape Locking Phenomenon in Case of LAMP Joining Technology. Physics Procedia 39: pp. 100-107. (2012)

[P8] Bauernhuber Andor, Markovits Tamás: Laser assisted joining of metal pins and thin plastic sheets. Physics Procedia 39: pp. 108-116. (2012)

[P9] Bauernhuber Andor, Markovits Tamás: Investigating the joining of PMMA plastic to steel by Nd:YAG laser. Materialové Inzinierstvo-Materials Engineering 19:(4) pp. 164-174. (2012)

Linkgyűjtemény:

Gépjárművek és Járműgyártás tanszék

lézeráteresztő műanyaghegesztés

Hivatkozások listája:

[H1] Y. Farazila, Y. Miyashita, Wang Hua, Y. Mutoh, Y. Otsuka: YAG Laser Spot Welding of PET and Metallic Materials, JLMN-Journal of Laser Micro/Nanoengineering Vol. 6, No. 1, 2011

[H2] Dustin Flock: Wärmeleitungsfügen Hybrider Kunststoff-Metall-Verbindungen, PhD értekezés, Rheinisch-Westfälischen Technischen Hochschule Aachen, 2011

[H3] Andrei BOGLEA, Alexander OLOWINSKY and Arnold GILLNER: Extending the Limits of Laser Polymer Welding using Advanced Irradiation Strategies. JLMN-Journal of Laser Micro/Nanoengineering Vol. 5, No. 2, 2010

[H4] P. van Engen, F. Lupp, L. Bolognese, M. Hempel, B. Palfelt, F. Bachmann, U. Russek, J. Campbell, R. Korbee, K.Grim: New advances in polimer-laser welding, Philips CFT – Siemens - Fiat CRF - STEGA MicroParts – Thermoform - FhG-ILT - Rofin-Sinar – Avecia - DSM Research - Kath. Universiteith Leuven közös kiadvány, 1999

[H5] Seiji Katayama and Yousuke Kawahito: Laser direct joining of metal and plastic. Scripta Materialia 59 (2008) 1247–1250

[H6] L. S. Mayboudi, P. J. Bates, A. M. Birk , G. Zak: Laser Transmission Welding of a Lap-Joint: Thermal Imaging Observations and Three–Dimensional Finite Element Modeling, J. Heat Transfer 129(9), 1177-1186 (Jan 23, 2007)