|

|

BMe Kutatói pályázat |

|

BME Informatikai Tudományok Doktori iskola

BME VIK, Elektronikai Technológia Tanszék

Témavezető: Dr. Illyefalvi-Vitéz Zsolt, címzetes egyetemi tanár

Gőzfázisú forrasztás – egy energiatakarékos szereléstechnológiai folyamat modellezése és továbbfejlesztése

A kutatási téma néhány soros bemutatása

A gőzfázisú forrasztás (Vapour Phase Soldering, röviden VPS) az elektronikai szereléstechnológia feltörekvő módszere, mely komoly alternatívája lett az iparban elterjedt metódusoknak. Ez a VPS magas forrasztási minőségének és alacsony energiaigényének köszönhető. Munkám során a VPS alatt lezajló hőátadás megismerését, modellezését és a folyamat továbbfejlesztését tűztem ki célul, optimalizálva a forrasztás minőségével kapcsolatos paramétereket. A kutatás eredményeképp lehetőség nyílt olyan speciális alkalmazásokra, mint például a biológiailag lebomló, alacsony hőtűrésű áramköri hordozók szerelése VPS-sel.

A kutatóhely rövid bemutatása

Az Elektronikai Technológia Tanszéket (ETT) 1964-ben alapították interdiszciplináris területek oktatására és kutatására (anyagtudomány, fizika, gyártástechnológia), melyek közvetlenül hasznosulnak az elektronikai iparban. A forrasztási technológiák, így a VPS vizsgálata is fontos kompetenciája a tanszéknek. A kutatómunka során a Bukaresti Műszaki Egyetemmel és Európa VPS-re specializált ipari szereplőivel (IBL, Solvay Solexis) is történt közreműködés, konzultáció.

.

A kutatás történetének, tágabb kontextusának bemutatása

A korszerű elektronikus áramkörök leggyakrabban alkalmazott szerelési technológiája a felületszerelés (1. ábra, bal), mely során az áramköri szerelőlemezek (Printed Circuit Board – röviden PCB) kontaktusfelületeire paszta formában viszik fel a forraszötvözetet. Az automatizált alkatrész-beültetés után a teljes szerelvényen hőközlést eszközölnek (újraömlesztéses forrasztás). Ennek során a forraszpaszta ötvözete megömlik, a hűtési szakaszban ismét megszilárdul, így alakítva a mechanikus és villamos kötést az alkatrészek és a lemez vezetékezése között. A hőátadás kritikus része a folyamatnak, mivel nagy hatással van a kialakuló kötés minőségére, lehetséges forrasztási hibáira (1. ábra, jobb). A folyamatot infrasugaras-, kényszerkonvekciós- és újabban gőzfázisú kemencékkel végzik.

1. ábra - Autóelektronikai áramkör felületszerelt alkatrészekkel (bal); Optimalizálatlan hőprofillal forrasztott chipméretű ellenállás keresztcsiszolata (középen); Feltárt, kötési szilárdságot csökkentő gázzárvány az eutektikus Sn-Bi forraszkötésben (jobb).

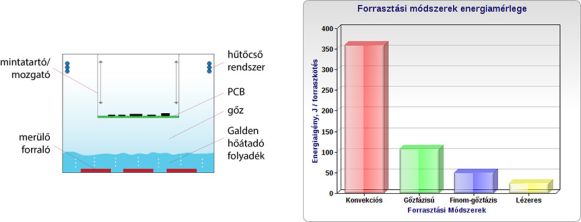

A VPS [1] hőátadása kondenzáción alapul. A forrasztóállomás munkaterében folyadék halmazállapotú perfluor-poliéter (PFPE) típusú közeget [2,3] melegítenek, amely a forrása során telített gőztakarót képez. A szerelőlemezt ebbe merítik, a gőz pedig lecsapódik a szobahőmérsékletű munkadarabon (2. ábra, bal). A felszabaduló látens hő melegíti a szerelvényt. A VPS technológiával létrehozott forrasztott kötések minősége meg is haladhatja [4,5] a konvencionális technológiákkal készült kötések minőségét.

Az újra fókuszba került technológia [6-10] a közeljövőben fontos szerepet kap, mert:

- egyenletes hőátadást biztosít komplex, nagyméretű áramkörök esetében (pl.autóipar);

- kiemelkedően jó minőségű kötéseket hoz létre finom raszterosztású (néhány 100 µm a lábak között) alkatrészek szerelése során is;

- energiafelhasználás szempontjából is kedvező (2. ábra, jobb), mivel közel egy nagyságrenddel kevesebb energiát igényel a tömeggyártásban legelterjedtebb módszerhez képest;

- az energiaigény tovább csökkenthető a finom gőzfázis módszerével (Soft Vapour Phase, röviden SVP), ahol a hőátadás a PCB gőzoszlopban elfoglalt helyétől függ, amely telítetlen eloszlásra van a magassága szerint konfigurálva.

2. ábra - A VPS sematikus ábrája (bal); újraömlesztéses forrasztási módszerek energiamérlege (jobb) (a lézeres forrasztást tömeggyártásban lassúsága miatt kevéssé alkalmazzák).

A kutatás célja, a megválaszolandó kérdések.

A gőzfázisú forrasztás legfőbb előnye a hőátadás egyenletessége [6,7,8]. Ahhoz, hogy ez megvalósulhasson egyenletes gőz koncentrációra van szükség. A munkatér valamint a kondenzációs folyamat kvalitatív és kvantitatív leírására az ipari megoldások egyszerű tapasztalati megoldásokat kínálnak, a tudományos leírásra csak hiányos példákat találni [9,10]. Alapkutatásomban ezen hiányosságok pótlása mellett méréstechnikai, szimulációs és gyakorlati előrelépést is célul tűztem ki.

Egy fizikai készülék-modellben elhelyezett szenzorok segítségével a gőztér időbeli telítési küszöbe detektálható. A munkatérben zajló folyamatok modellezésével a munkatér konstrukcióját lehet hatékonyan optimalizálni. A multifizikai megközelítés mellett explicit hőátadás-számítás is alkalmazható, mely másodpercek alatt becsül forrasztási hőprofilt, ezzel segítve a forrasztóállomást működtető operátorok gyakorlati munkáját. A készülékmodellel a szimulációk verifikálhatók, igazolva a számítások alkalmazhatóságát.

A mérési és szimulációs eredmények, tapasztalatok összefoglalásával a cél egy olyan mintamozgató berendezés kifejlesztése, amely a finom-gőzfázisú forrasztás folyamatát pontosítja, tovább optimalizálva a kötések minőségét, és csökkentve a folyamat energiaigényét. A pontos mintamozgatás lehetővé teszi a hőérzékeny, biológiailag lebomló (komposztálható), környezetkímélő áramköri hordozókon történő forrasztást is.

.

Módszerek

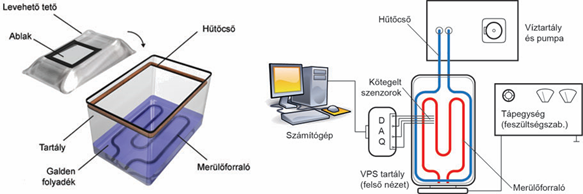

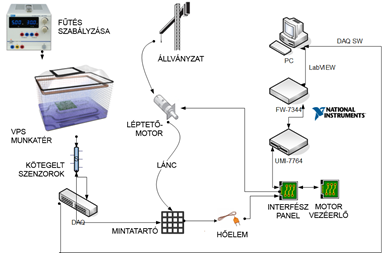

A kutatást egy kísérleti készülékmodell kialakításával kezdtem (3. ábra), amelyben egy fűtőszál melegíti a tartály aljába töltött Galden típusú PFPE folyadékot. A tartály felső részén hűtőkör található, amely a túlfejlődő gőzoszlopnak szab határt, valamint alacsony fűtési teljesítmény esetén a gőztakaró felső, telítetlen szakaszát szélesíti ki SVP-hez a függőleges tengely mentén.

3. ábra – A kísérleti gőzfázisú állomás elemei (bal); a teljes blokkvázlata (jobb).

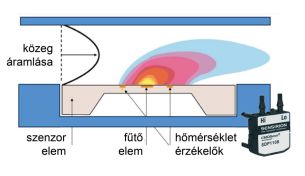

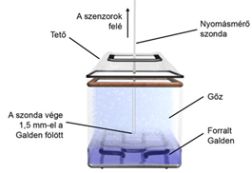

A tartály hőmérsékletének időbeli és térbeli eloszlását K-típusú hőelemekkel vizsgáltam. A nyomásméréshez differenciális elven működő kalorimetrikus (4. ábra, bal), és membrán-alapú eszközöket használtam. A nyomásmérő eszközöket szondával illesztettem a munkatérhez (4. ábra, jobb), a mért adatokat PC-s adatgyűjtővel rögzítettem.

4. ábra – A kalorimetrikus elven működő szenzor magja (bal); A nyomásmérő szonda munkatérbe helyezése (jobb)

A mérések során a Galden HT170 típusú folyadékot használtam, amely alacsonyabb forráspontja révén lerövidíti az időigényes mérési és verifikációs ciklusokat.

A VPS folyamat multifizikai modellezéshez a tanszéken MATLAB környezetben fejlesztett, véges differencia elven működő szimulációs eszközt alkalmaztam. A multifizikai szimuláció a lemezszintű modellezéssel is kiegészíthető, ám ennek több órás futási ideje ipari alkalmazását tekintve nem praktikus. A homogén térrész ismeretében, megfelelő méretű szerelőlemezek megválasztásával lehetővé válik a filmszerű kondenzációs hőátadás egyszerűsített modellezése lemez-szinten, melyet szintén Matlab környezetben fejlesztettem ki. Ehhez a filmszerű kondenzáció irodalmi [9,11,12,13] modelljeinek alkalmazhatóságát és továbbfejlesztését vizsgáltam. A számítások során definiáltam és alkalmaztam a VPS-re (adott paraméterek mellett) felírható hőátadási együtthatót.

Az eredmények és tapasztalatok összegzése után, aktív hőmérséklet-visszacsatolásos szabályzás segítségével, léptetőmotorral meghajtott, függőleges tengely mentén irányított mintatartót illesztettem a rendszerhez. Így lehetővé válik előre beprogramozott forrasztási profilok precíz lekövetése. A rendszert National Instruments környezetben (hardver-szoftver) valósítottam meg, ahol a hardver (léptetőmotor-vezérlő és illesztőkártyák) LabView szoftverrel egészül ki, amely a felhasználó számára is egyszerű, átlátható grafikus interfészen keresztül teszi lehetővé a forrasztási profil programozását. A teljes rendszer blokkvázlata az 5. ábrán látható. A mintatartót a forrasztóállomás munkaterében mozgatja a rendszer a léptetőmotor és a mintáról visszacsatolt hőmérsékleti információk segítségével.

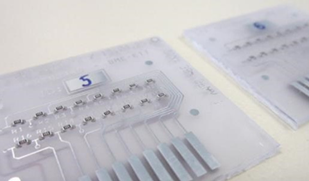

5. ábra – A National Instruments-alapú rendszer teljes blokkvázlata.

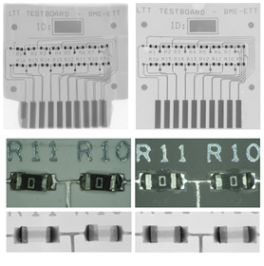

A precíz profilbeállítással lehetővé válik a magas hőmérsékletre érzékeny, tanszékünkön fejlesztett, biológiailag lebomló cellulóz-acetát (CA) áramköri hordozók konvencionális újraömlesztéses technikával való szerelése alacsony olvadáspontú, ólommentes ötvözetek (58Bi/42Sn) segítségével (6. ábra).

6. ábra – Biológiailag lebomló CA hordozóra ültetett chipméretű alkatrészek.

.

Eddigi eredmények

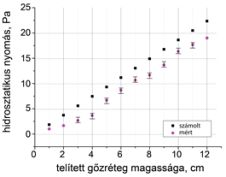

A nyomás- és hőmérsékletmérő szenzorok alkalmazásával megállapítottam (7. ábra, bal), hogy a munkatér felfűtése 3 szakaszra osztható (I-felfűtés, II-telítődés, III-szaturáció/állandósult állapot). Kizárólag hőmérsékletméréssel (az ipari gyakorlat alapján) már a második szakaszban tévesen észlelhető a gőz-szaturáció, ahol koncentráció még nincs telítésben. Nyomásméréssel a tényleges koncentráció telítődés a hirtelen emelkedés miatt könnyen detektálható. A hidrosztatikus nyomásméréssel (7. ábra, jobb) a telített gőztakaró magassága is megállapítható mindössze egy mérési pont segítségével.

7. ábra – Nyomásmérő szenzor (F922) kimenete összevetve a mért hőmérséklettel (bal) adott pontban; telített gőzréteg magasságának becslése a hidrosztatikus nyomás mérésével (jobb).

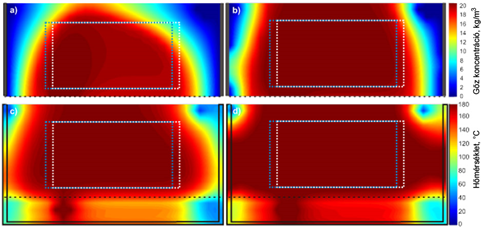

A multifizikai számítógépes modell segítségével egy adott munkatér mindkét állapotjelzője kiszámolható. A gőzhőmérséklet (Videó), valamint -koncentráció (Videó) térbeli inhomogenitása kimutatható és időben ábrázolható a felfűtés és készenlét szakaszaiban. Így a munkatér optimális térrésze is meghatározható (8. ábra), ahol a koncentrációt nem befolyásolja a környezet (falak, hűtőkör, sarkok). A készülékmodell tervezése során kijelölt optimális munkateret (fehér keret) a szimulációs eredmények segítségével korrigáltam (kék keret).

8. ábra – Gőzkoncentráció (a-b), valamint a hőmérséklet (c-d) eloszlása a munkatér adott X tengely menti keresztmetszetében, a felfűtés két adott időpillanatában (7, 12 perc);

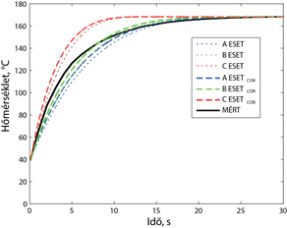

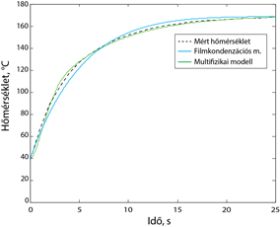

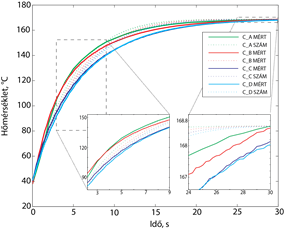

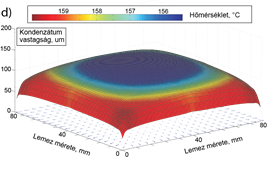

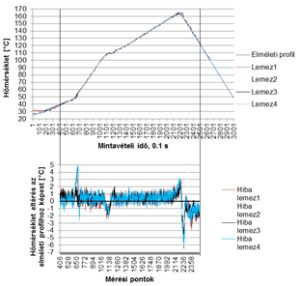

A munkatér komplex szimulációja mellett a lemezszintű folyamatmodellezés is ígéretes eredményeket mutat mind a multifizikai, mind az egyszerűsített kondenzációs modell környezetében. A PCB alsó-felső felületére számított, egyszerűsített filmszerű kondenzációs leírások összehasonlítása azt mutatta, hogy Bejan [12] és Gerstmann-Griffith [13] hőátadási modelljének korrigált kombinációjával ~1.8%-os hibával követhető a valós melegítési profil (9. ábra, bal). Bár a multifizikai számítás az implementált harmatpont számítás és koncentráció követés miatt pontosabb, az eredmények (9. ábra, jobb) összevetésénél látszik, hogy a másodpercek alatt lefutó egyszerűsített modell praktikusan azonos pontosságú, mint az órák alatt lefutó multifizikai modell. A kísérletek továbbfejlesztése jelenleg a szerelőlemez alakjának szélesebb körű értelmezésre (élhossz arányok) (10. ábra, bal) és a a filmréteg multifizikai leírásának pontosítására (10. ábra, jobb) irányul. (Az esetek részletes leírása megtalálható [S1] és [S4]-ben.)

9. ábra – Különböző modell-esetek kombinációjából vonatkoztatott számítások eredménye összehasonlítva a PCB mért hőmérsékletével (bal); legpontosabb egyszerűsített eset (korrigált B) és multifizikai modellek eredményeinek összehasonlítása a mért hőmérséklettel (jobb).

10. ábra – Különböző oldalarányú lemezekre értelmezett kalkulációk összehasonlítása mérési eredményekkel (bal); a filmréteg multifizikai vizsgálata (jobb).

Az optimális térrész ismeretében, alacsony teljesítménnyel fűtött munkatér gőzoszlopában a vezérelt mintamozgató segítségével a forraszpaszta-gyártó által javasolt profilt példátlan pontossággal lehet lekövetni (11. ábra, bal), alacsony energiaigény mellett. A módszer segítségével a hirtelen hőterhelésre érzékeny, biológiailag lebomló hordozók optimalizált forrasztása is lehetővé válik (11. ábra, bal).

11. ábra – Programozott elméleti hőprofil követése négy különböző PCB-vel (bal felső); a releváns tartományon vizsgált eltérés a mért értékhez képest (bal alsó); beforrasztott alkatrészek kötéseinek optikai és röntgenes vizsgálata biológiailag lebomló hordozókon (jobb).

Várható impakt, további kutatás

A hőmérséklet és nyomás állapotjelzőjének, valamint a gőz koncentrációjának követése az iparban alkalmazott megoldásokhoz képest pontosabb eredményekkel szolgál, valamint segíti a folyamat modellezésének rugalmas verifikálását. A gyártás szempontjából tétlen hőmérséklet-vizsgálati ciklusok egy in-situ nyomásméréssel kiválthatók, így a teljes üzemidőt figyelembe véve a forrasztóállomás hasznos munkaideje tovább javítható. Így az össz-energiaigény is csökken, hangsúlyozva a technológia környezetbarát szerepét.

Az eredményes multifizikai szimulációs módszerek a VPS forrasztóállomások tervezésénél hasznosulhatnak. Az optimális munkatérre értelmezett egyszerűsített kondenzációs modell egy ipari forrasztóállomásba implementálva jelezheti az operátor számára az adott szerelőlemez esetében várható hőmérsékleti profilt. A visszacsatolt vezérléssel kiegészülve a rendszer képes lényegesen javítani a konvencionális újraömlesztéses módszerek hőátadási pontatlanságán, és ipari mércével is pontosabb profilkövetést megvalósítani a többi eljárásnál. Ezzel új utakat lehet nyitni a speciális, „zöld” elektronikai irányzatok előtt, melyek esetében a biológiailag lebomló alapanyagok alacsony hőtűréséhez igazodik a folyamat paramétertere.

Az eredmények újszerű mivoltát a rangos folyóiratokban publikált eredmények is bizonyítják.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája

Lektorált, nemzetközi folyóiratcikkek:

[S1] A. Géczy, B. Illés, Zs. Péter, Zs. Illyefalvi-Vitéz, „Heat transfer modeling of Vapour Phase Soldering for different horizontal Printed Circuit Boards”, Heat and Mass Transfer (Springer), (2014), Dokumentum a kiadónál - közlésre elfogadva, DOI: 10.1007/s00231-014-1386-1 (IF: 0,840)

[S2] B. Illés, A. Géczy, „Numerical Simulation of Condensate Layer Formation During Vapour Phase Soldering”, Applied Thermal Engineering 70: pp. 421-429. (Elsevier), (2014) Dokumentum a kiadónál – közlésre elfogadva, DOI: 10.1016/j.applthermaleng.2014.05.032, (IF: 2.064)

[S3] B. Illés, A. Géczy, „Investigating the dynamic changes of the vapour concentration in a vapour phase soldering oven by simplified condensation modeling”, Applied Thermal Engineering 59:(1-2) pp. 94-100. (Elsevier), (2013) (IF: 2.064)

[S4] A. Géczy, B. Illés, Zs. Illyefalvi-Vitéz, „Modeling method of heat transfer during Vapour Phase Soldering based on filmwise condensation theory”, International Journal of Heat and Mass Transfer, DOI:10.1016/j.ijheatmasstransfer.2013.08.072, pp. 1145-1150., (Elsevier) (2013.) (IF: 2.407)

[S5] A. Géczy, B. Illés, Zs. Péter, Zs. Illyefalvi-Vitéz, „Characterization of VPS Process Zone with pressure measurements”, Soldering and Surface Mount Technologies, 25:(2) pp. 99-106. (2013), (Emerald) (IF: 0.816)

[S6] B. Illés, A. Géczy, „Multi-Physics Modelling of a Vapour Phase Soldering (VPS) System”, Applied Thermal Engineering, Vol. 32. 48: pp. 54-62. (2012), (Elsevier) (IF: 2.064)

[S7] A. Géczy, Zs. Illyefalvi-Vitéz, P. Szőke, „Investigations on Vapor Phase Soldering Process in an Experimental Soldering Station”, Micro and Nanosystems, (2) pp. 170 177. (2010) (Bentham)

Megj: az [S7]-es cikk a folyóirat második legtöbbet hivatkozott publikációja.

Link: http://benthamscience.com/journal/most-cited-articles.php?journalID=mns#top

Nemzetközileg referált konferencia cikkek:

[S8] A. Géczy, L. Gál, I. Hajdu, B. Kovács, D. Nagy, M. Ruszinkó, „Optimizing Solder Joints on Biodegradable PCBs with Vapour Phase Soldering”, IEEE 37th International Spring Seminar on Electronics Technology (ISSE). Drezda, Németország, 2014.05.07-2014.05.11. Paper A07

[S9] A. Géczy, B. Illés, Zs. Illyefalvi-Vitéz, „Modeling of condensation heating during Vapour Phase Soldering”, 36th International Spring Seminar on Electronics Technology, IEEE-ISSE2013, Gyulafehérvár, Románia 2013.05.08-2013.05.12.,

[S10] A. Géczy, T Garami, B Kovács., D Nagy, L Gál, M Ruszinkó and I Hajdu: „Soldering Tests with Biodegradable Printed Circuit Boards”, 19th International Symposium for Design and Technology of Electronic Packaging IEEE-SIITME 2013. Galati, Románia, 2013.10.24-2013.10.27.

[S11] A. Géczy, Kovács Márk, Hajdu István: „Conductive Layer Deposition and Peel Tests on Biodegradable Printed Circuit Boards”, 18th International Symposium for Design and Technology of Electronic Packaging, IEEE-SIITME2012, Gyulafehérvár, Románia, 2012.10.25-2012.10.28., Paper 2.6, 139-142. o.

[S12] A. Géczy, Zs. Péter, B. Illés, Zs. Illyefalvi-Vitéz: „Pressure sensing: a novel method for characterizing the processing zone in vapour phase soldering system”, 35th International Spring Seminar on Electronics Technology, IEEE-ISSE2012, Salzburg, Ausztria, 2012.05.09-2012.05.12., Paper A12. 55-58. o.

[S13] B. Illés, A. Géczy: „Condensation Model of Vapour Phase Soldering”, 18th International Symposium for Design and Technology of Electronic Packaging, IEEE-SIITME2012, Alba Iulia, Románia, 2012.10.25-2012.10.28., Paper A33., 63-68. o.

[S14] A. Géczy, B. Kvanduk, B. Illés, Zs. Illyefalvi-Vitéz: „Thermocouple Attachment Methods for PCB Profiling During Vapour Phase Soldering” 18th International Symposium for Design and Technology of Electronic Packaging IEEE-SIITME2012, Gyulafehérvár, Románia, 2012.10.25-2012.10.28. Paper P2.5, 133-137. o.

TAMOP-4.2.2/B-10/1-2010-0009., Budapest, Magyarország, 2012.03.09. 4. o. Paper 3.

[S15] Zs Péter, A Géczy, B Illés, Zs Illyefalvi-Vitéz: „Pressure Measurements in a Batch Type Vapour Phase Soldering Station”. 18th International Symposium for Design and Technology of Electronic Packaging. IEEE-SIITME2012, Gyulafehérvár, Románia, 20172.10.25-2012.10.28. Paper P2.11, 163-166. o.

[S16] A. Géczy, Sz. Péter, Zs. Illyefalvi-Vitéz, M. Ruszinkó: „Soldering profile optimization for vapour phase reflow technology, 17th International Symposium for Design and Technology of Electronics Packages, IEEE-SIITME2011, Temesvár, Románia, 2011.10.20-2011.10.22., 149-152. o.

[S17] A. Géczy, Zs. Péter, Zsolt, Zs. Illyefalvi-Vitéz: „3D Thermal Profiling of an Experimental Vapour Phase Soldering Station”, 34th International Spring Seminar on Electronics Technology, IEEE-ISSE2011, Tátralomnic, Szlovákia, 2011.05.11-2011.05.15., 89-93. o.

[S18] A. Géczy, V. Léner, I. Hajdu, Zs. Illyefalvi-Vitéz: „Low Temperature Soldering on Biopolymer (PLA) Printed Wiring Board Substrate”, 34th International Spring Seminar on Electronics Technology, IEEE-ISSE2011, Tátralomnic, Szlovákia, 2011.05.11-2011.05.15., 57-62. o.

[S19] Zs. Illyefalvi-Vitéz, A. Géczy, P. Szőke, R. Bátorfi, I. Törzsök: „Experimental investigations on the vapor phase soldering process” 16th International Symposium for Design and Technology of Electronics Packages, IEEE SIITME2010, Pitesti, Románia, 2010.09.23-2010.09.26., 25-28. o.

[S20] Zs. Illyefalvi-Vitéz, A. Géczy, R. Bátorfi, P. Szőke: „Analysis of Vapor Phase Soldering in Comparison with Conventional Soldering Technologies”, 3rd Electronics System Integration Technology Conference, IEEE ESTC2010, Berlin, Németország, 2010.09.14-2010.09.16., Paper 0283.

[S21] A. Géczy, R. Bátorfi, L. Gál, Zs. Illyefalvi-Vitéz, P. Szőke: „Evaluating vapor phase soldering for fine pitch BGA”, 33rd International Spring Seminar on Electronics Technology, IEEE-ISSE2010, Varsó, Lengyelország, 2010.05.12-2010.05.16., 482 487. o.

Hazai, idegennyelvű konferencián előadott cikk:

[S15] A. Géczy, B. Illés, Zs. Illyefalvi-Vitéz: Investigating the process zone of a Vapour Phase Soldering oven, Proceedings of the TAMOP PhD Workshop,

Linkgyűjtemény:

VPS szimuláció (gőzkoncentráció) Youtube link:

http://www.youtube.com/watch?v=QJcd_dG9unM&

VPS szimuláció (gőzhőmérséklet) Youtube link:

http://www.youtube.com/watch?v=kLYPh8t2CA0&

BME Publikációs adatbázis, Géczy Attila:

http://mycite.omikk.bme.hu/search/slist.php?lang=0&AuthorID=10005506

BME ETT - Géczy Attila személyes honlap:

http://www.ett.bme.hu/staff.php?staff_id=1252675601520.9_0b1428f0a0f9e2d4f4bc70bce1f533cf

Hivatkozások listája:

[1] R. C. Pfahl, H.H. Amman: „Method for Soldering, Fusing or Brazing” US Patent 3,866,307 1975.

[2] C. Lea: „Heat Transfer Fluids for Vapour Phase Soldering - An Appraisal”, Soldering and Surface Mount Technologies, Vol. 1. No. 1, 1989. 23-32. o.

[3] M. Avataneo, W. Navarrini, U. De Patto, G. Marchionni: „Novel perfluoropolyethers containing 2,2,4-trifluoro-5-trifluoromethoxy-1,3-dioxole blocks: synthesis and characterization”, Journal of Fluorine Chemistry, Vol. 130, 2009, 933–937. o.

[4] O. Krammer, T. Garami: „Comparing the Intermetallic Layer Formation of Infrared and Vapour Phase Soldering" 34th International Spring Seminar on Electronics Technology, IEEE-ISSE, Tátralomnic, Szlovákia, 2011.05.11-2011.05.15, 196-201. o.

[5] W. Gatza, T. Evans: „Thermal Cycle Reliability Study of Vapor Phase BGA Joints”, Proceedings of IPC APEX 2012, San Diego, USA, 2012, No. S04-2.

[6] N-C. Lee: „Assembly Processes: Reflow”, Reflow Soldering Processes and Troubleshooting: SMT, BGA, CSP and Flip Chip Technologies, BH Newnes, Oxford, UK, 2002, 4/77-80. o.

[7] D. Suihkonen: „Vapor phase for lead-free reflow”, Global SMT & Packaging, Vol. 7.9, 2007, 30-32. o.

[8] C. Zabel: „Condensation Reflow-Soldering - The Soldering Process with Solutions for future Technological Demands." technical paper by ASSCON Systemtechnik-Elektronik GmbH, 2011, elérhető: www.amtest.bg, (2012 jún. 2. állapot)

[9] W. Leider, „Dampfphasenlöten - Grundlagen und praktische Anwendung”, Eugen G. Leuze Verlag, Bad Saulgau, Germany, 2002, 31-39. o.

[10] R. Strauss: „SMT Soldering Handbook”, 2nd ed., BH Newnes, Oxford, UK 1998, 179 188. o.

[11] B. G. Nimmo, G. Leppert, Laminar Film Condensation on a Finite Horizontal Surface, Proceedings of 4th International Heat Transfer Conference, France, Paris, 1970, 402-403.

[12] A. Bejan, Film condensation on an upward facing plate with free edges, International Journal of Heat and Mass Transfer 34 (1991) 582-587.

[13] J. Gerstmann, P. Griffith, Laminar film condensation on the underside of horizontal and inclined surfaces, International Journal of Heat and Mass Transfer 10 (1967) 541-569.