|

|

BMe Kutatói pályázat |

|

Pattantyús-Ábrahám Géza Gépészeti Tudományok Doktori Iskola

BME GPK, Mechatronika Optika és Gépészeti Informatika Tanszék

Témavezető: Dr. Ábrahám György és Dr. Haidegger Géza

A lemezalapú gyors prototípusgyártás új módszerei

A kutatási téma néhány soros bemutatása

Kutatási

témám egy újfajta képlékeny alakítási eljárás, az úgynevezett

inkrementális lemezalakítás vizsgálata és továbbfejlesztése. Célom olyan

új lemezalakítási eljárások és mérési módszerek kifejlesztése,

modellezése és megvalósítása, amelyek pontosabbá és hatékonyabbá tehetik

az ilyen jellegű megmunkálást. Munkám során számos kutatási melléktémát

is érintettem ezen a területen, úgymint a szerszámpálya-számítási

eljárást, a szenzorintegrálást, valamint az adaptív vezérlést.

A kutatóhely rövid bemutatása

Munkámat a BME Mechatronika Optika és Gépészeti Informatika Tanszékén és a Magyar Tudományos Akadémia Számítástechnikai és Automatizálási Kutatóintézetének Számítógéppel Integrált Gyártás Kutatólaboratóriumában végzem.

Mindkét kutatóműhelyben folytatok inkrementális lemezalakítással

kapcsolatos alkalmazott kutatást, és a rendelkezésre álló robot

laboratóriumok felszereltsége biztosítja a színvonalas munkát.

A kutatás történetének, tágabb kontextusának bemutatása

Az inkrementális lemezalakítás (Incremental Sheet Forming, azaz ISF) egy, a fémnyomáshoz hasonló eljárás, aminek az eredete egy 1967-es szabadalomra vezethető vissza [1]. A fémnyomással ellentétben, ahol a fémlemez egy esztergagéppel forgatva és egy szerszámmal folyamatosan nyomva alakul át egy axiálisan szimmetrikus tárggyá, az inkrementális lemezalakításnál a terítéket egy ráncgátlóval leszorítják és az alakítást egy gömbfejű alakító bélyeggel végzik.

A szokványos képlékeny alakítási eljárásokkal ellentétben a munkadarab végleges alakját nem egy specifikus matrica határozza meg, hanem az „univerzális" alakító bélyeg három-dimenzióban történő mozgatása, amihez egy, a munkadarab geometriájának megfelelő szerszámpályát kell létrehozni.

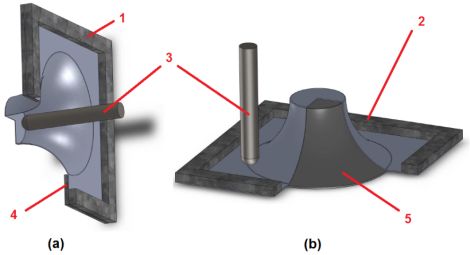

Ez a mozgatás történhet CNC vezérlésű marógéppel vagy ipari robottal, de a lemezalakítás a teríték mozgatásával is megvalósítható [2]. Az eljárás alapváltozatait az 1. ábra mutatja.

1. ábra: (a) egypontos - (b) kétpontos ISF, ahol 1: álló ráncgátló, 2: mozgó ráncgátló,

3: alakító bélyeg, 4: alátámasztó lemez, 5: álló/mozgó teljes/részleges alátámasztás

Míg a hagyományos sajtolószerszám tervezése, annak legyártása, később a fölöslegessé vált szerszám tárolása/megsemmisítése komoly költségeket jelent, addig az inkrementális lemezalakítás olcsóbb, nagyobb alakváltozást tesz lehetővé és környezetbarátabb.

Természetesen csak kis sorozatszámú termékek esetén vagy gyors prototípusgyártásnál kifizetődő ez a relatív lassú eljárás, de lehetséges alkalmazása széleskörű az autóipar, a légi ipar, az építészet és a gyógyászati segédeszközök gyártásának területén.

Az

elmúlt években az inkrementális lemezalakítással kapcsolatos kutatások

középpontjában az eljárás határainak megismerése, modellezése, a

munkadarabok geometriai pontosságának növelése, további anyagok

alkalmazhatósági vizsgálata és a szerszámpályák optimalizálása volt.

A kutatás célja, a megválaszolandó kérdések.

Kutatási

munkám az inkrementális lemezalakítás technológiai szempontú

fejlesztésére irányul. Mivel az eddigi eljárások numerikus szimulációja a

szakirodalom és a tapasztalatok alapján időigényes [3], ezért alakítási

kísérletekkel szeretnék új megmunkálási stratégiákat tesztelni és

összehasonlítani. Ennél az eljárásnál a lemez elszakadásának

elkerüléséhez fontos közvetett vagy közvetlen módon meghatározni a lemezvékonyodást. Anizotróp lemezek esetén a közvetlen mérési módszer a

célravezető. Kérdés, hogy milyen módszerrel mérhető közvetlenül a

lemezvékonyodás [4], és miként lehet beavatkozni a megmunkálási

folyamatba. További kérdés a munkadarab minősége szempontjából optimális

szerszámpálya meghatározása és alkalmazása, illetve az adaptív vezérlés

megvalósítása.

Módszerek

Kutatásaimhoz alumínium (Al1050), PVC és PE-HWST lemezeket használtam.

Egyes lemezek mechanikai tulajdonságainak meghatározására szakítóvizsgálatokat végeztem. Munkámban egyaránt használtam kísérlettervezést és ANOVA analízist is.

Kísérleteimet a következő berendezések felhasználásával végeztem:

- Rieckhoff típusú 2.5D-s marógép

- Ellenbélyeggel segített kétpontos inkrementális lemezalakítást megvalósító prototípus

- Mitsubishi RM-501 típusú 5 tengelyes manipulátor

- KUKA KR6 típusú ipari robot

- FANUC S430iF típusú ipari robot

Az erőmérésekhez egy hatkomponensű JR3 erőmérő cellát használtam. Egyes próbatestek geometriai mérése a GOM rendszereivel, a lemezvékonyodási mérések ellenőrzése tapintós induktív útadóval történtek.

A Hall szenzor (AD22151 típusú integrált áramköri elem, amely a Hall-effektust használó vastagságmérés alapjául szolgál)

lemezalakításba történő integrálását mikrométerorsóra épülő saját

készítésű kalibrációs rendszerrel és a tervezési fázist segítő

végeselemes számításokkal végeztem.

Eddigi eredmények

Továbbfejlesztettem a mozgatott ellenbélyeggel történő inkrementális lemezalakításnál [P1] használt szerszámpályát kiszámító algoritmust [P2-P5].

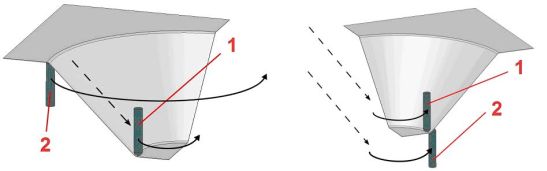

Mozgatott ellenbélyeggel történő inkrementális lemezalakításnál két alapvető megmunkálási stratégia ismert („A és B típusú” – 2. ábra). Az „A” típus esetében az ellenbélyeg a támasztó lap szerepét tölti be, együtt mozog az alakító bélyeggel, de nem hagyja el a szerszámpálya kezdő síkját. A „B” típusnál az ellenbélyeg együtt mozog az alakító bélyeggel, folyamatos alátámasztást biztosítva. Kísérletekkel bebizonyítottam, hogy a közvetlen alátámasztás esetén nagyobb alakíthatóság érhető el [P7]. Az eredményt később független kutatások is bizonyították [5].

2. ábra: „A” és „B” típusú megmunkálási stratégia

1: alakító bélyeg, 2: ellenbélyeg

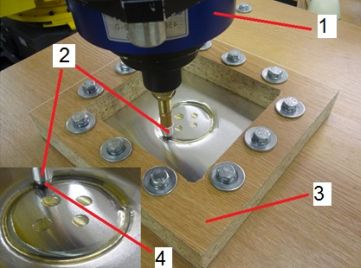

Inkrementális lemezalakításnál a megmunkálás során kialakuló lemezvékonyodás, kontrakció (lokális keresztmetszet-összehúzódás) és az ebből adódó lemez-szakadás komoly problémát jelent. Erre a problémára javasoltam egy alakító bélyegbe integrálható Hall-szenzoros megoldást [P6] és egy inverz változatot [P8], [P10], amelyek nem ferromágneses lemezek alakítása esetén könnyen illeszthetők különböző vezérlőkhöz. Az első változat kidolgozásához végeselem-módszert használtam, és kísérletekkel bebizonyítottam egy prototípus működőképességét. Kidolgoztam egy vastagságmérés szerint adaptív vezérlési algoritmust, amely alakítás közben biztosítja a különböző szerszámpályák közötti váltást [P8] (a kísérleti környezetet a 3. és 4. ábra mutatja).

3. ábra: Alumínium (Al1050, lemezvastagság: 0,5 mm) lemez alakítása, ahol

1: erőmérő cella, 2: szerszámtartó, 3: ráncgátló, 4: alakító bélyeg (fémgolyó)

4. ábra: Kísérleti környezet alulnézete, ahol 1: Vastagságméréshez használt Hall szenzor és mágnes, 2: nem ferromágneses alátámasztó lemez

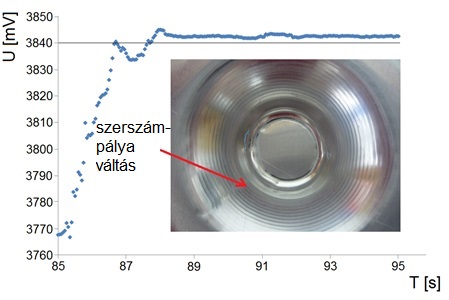

A lemezvékonyodással a mágnesre rögzített Hall szenzor és az alakító bélyeg távolsága csökken, aminek következtében megváltozik a mágneses térerő. Egy kalibrációs görbe segítségével meg lehet határozni a távolságokhoz tartozó Hall-feszültségeket, és az előre meghatározott kritikus értékhez hozzá lehet rendelni egy kisebb mélységi előtolást („finomabb” szerszámpályát).

A folyamatos mérés eredményét és a meghatározott kritikus értéknél a szerszámpályaváltás helyét az 5. ábra szemlélteti.

5. ábra: Hall szenzoros mérés eredménye és a szerszámpályaváltás helye

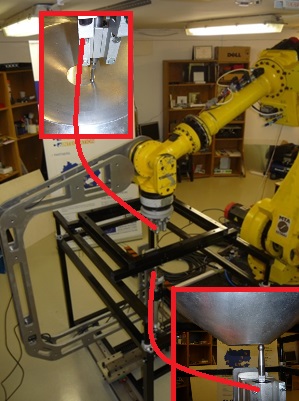

Egy mechanikus másolórendszer több változatának tervét készítettem el, amely az ellenbélyeggel történő inkrementális lemezalakítás vezérlését egyszerűsíti le, miközben a megmunkálásból adódó terhelést megosztja [P9], [P11], [P12]. Egy megvalósított változatát a 6. ábra mutatja (a beágyazott képek a két oldalról történő alakítást illusztrálják).

6. ábra: Ellenbélyeggel segített kétoldali inkrementális lemezalakítást megvalósító prototípus egy FANUC S430iF típusú ipari robottal

A

rendszert európai szabadalmi oltalom védi (EP2505279 B1 - “Device for

two-sided incremental sheet forming”), amelynek társ-feltalálója Prof.

Somló János és én.

Várható impakt, további kutatás

Az

alakítási folyamatba integrált vastagságmérővel lehetővé válik a

folyamatos minőség-ellenőrzés és a selejtek csökkentése. A

szabadalmaztatott eszköz lehetővé teszi, hogy a nagy sebességű egypontos

inkrementális lemezalakítás mellett az ipar költséghatékonyan (a

beruházási és üzemeltetési költségek közel 50%-os csökkentésével)

alkalmazhassa az ellenbélyeggel segített inkrementális lemezalakítást.

További kutatásaimban szeretném ötvözni a 3D nyomtatást a

termoplasztikus polimer lemezek inkrementális alakításával.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk:

[P1] Paniti I, Kovács G, Haidegger G (2007): Mechatronikai rendszer prés-szerszám nélküli lemezalakításhoz, GÉP 58, pp. 21-23.

[P2] Paniti Imre (2008): Designing tool path generating strategies for novel Incremental sheet forming, X International PhD Workshop, OWD 2008, Vol. 25, 2008.10.18-21., pp. 142-146.

[P3] Imre Paniti (2010): CAD API based tool path control for novel incremental sheet forming, POLLACK PERIODICA 5:(2), pp. 81-90., DOI:10.1556/Pollack.5.2010.2.8

[P4] János Nacsa, Imre Paniti, Sándor Kopácsi (2011): Incremental Sheet Forming in Cyberspace - a Process Oriented Cognitive Robotics Application, 2nd International Conference on Cognitive Infocommunications, CogInfoCom 2011, Budapest, 2011.07.07-09., pp. 1-5.

[P5] Paniti Imre, Haidegger Géza (2007): Control development for mechatronic sheet metal forming processes, MicroCAD 2007 International Scientific Conference. Miskolc, 2007.03.22-23., pp. 207-212.

[P6] I. Paniti, A. Paróczi (2011): Design and modeling of integrated Hall-effect sensor based on-line thickness measurement device for incremental sheet forming processes, Processing of the 2011 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM), pp. 297-302., DOI:10.1109/AIM.2011.6027146

[P7] M. Tisza, I. Paniti, P. Z. Kovács (2010): Experimental and numerical study of a milling machine-based dieless incremental sheet forming, International Journal of Material Forming, Volume 3, Supplement 1, 2010, pp. 441-446., DOI:10.1007/s12289-010-0931-9

[P8] Paniti, I. (2014): Adaptation of Incremental Sheet Forming into cloud manufacturing, CIRP Journal of Manufacturing Science and Technology, 7:(3) pp. 185-190., DOI:10.1016/j.cirpj.2014.04.003

[P9] Paniti, I. (2014). A novel, single-robot based two sided incremental sheet forming system, In Proceedings of the 45th International Symposium on Robotics (ISR 2014) and the 8th German Conference on Robotics (ROBOTIK 2014), Munich, Germany, June 3 - 6, 2014, pp. 547-553.

[P10] Paniti, I. (2014). New Solutions in Online Sheet Thickness Measurements in Incremental Sheet Forming. In Applied Information Science, Engineering and Technology, Springer International Publishing, pp. 157-177., DOI:10.1007/978-3-319-01919-2_9

[P11] Paniti, I. and Somló, J. (2014): Novel incremental sheet forming system with tool-path calculation approach, Acta Polytechnica Hungarica, 2014 (megjelenés alatt), IF=0.588.

[P12] Paniti, I., and Somlo, J. (2013): Device for two sided incremental sheet forming, EU Patent EP2505279

Linkgyűjtemény:

Inkrementális lemezalakítás tanfolyam a "Csúcstechnológiák a gépiparban" c. témakörben

http://www.mti.bme.hu/tanfolyam/05-006.html

Inkrementális Lemezalakítás a Wikipedián (angolul)

http://en.wikipedia.org/wiki/Incremental_sheet_forming

Hivatkozások

[1] Emmens, W.C. and Sebastiani, G. and Boogaard van den, A.H. (2010) The technology of Incremental Sheet Forming - a brief review of the history. Journal of Materials Processing Technology, 210 (8). pp. 981-997.

[2] J. Jeswiet, F. Micari, G. Hirt, A. Bramley, J. Duflou, J. Allwood, Asymmetric Single Point Incremental Forming of Sheet Metal, Annals of CIRP Vol. 54/2/2005; pp 623 – 650.

[3] C. Robert, A. Delamézière, P. Dal Santo, J.L. Batoz, Comparison between incremental deformation theory and flow rule to simulate sheet-metal forming processes, Journal of Materials Processing Technology, Volume 212, Issue 5, May 2012, pp. 1123–1131.

[4] Dejardin, S.; Gelin, J.-C.; Thibaud, S. (2010): On-line thickness measurement in incremental sheet forming process. In: 13th International Conference on Metal Forming, Toyohashi, Japan, September 19-22, pp. 938-941.

[5] H. Meier, C.Magnus, V.Smukala: Impact of superimposed pressure on dieless incremental sheet metal forming with two moving tools, CIRP Annals - Manufacturing Technology, Volume 60, Issue 1. 2011, pp. 327-330.