|

|

BMe Kutatói pályázat |

|

Pattantyús-Ábrahám Géza Gépészeti Tudományok Doktori Iskola

BME Gépészmérnöki Kar, Gyártástudomány és -technológia Tanszék

Témavezető: Dr. Szalay Tibor

Forgácsolt alaksajátosságok mikro- és makrogeometriai vizsgálata szénszállal erősített polimer kompozit anyagokban

A kutatási téma néhány soros bemutatása

A doktori kutatásom során szénszállal erősített polimer (CFRP) kompozit anyagok forgácsolhatóságát vizsgálom és optimalizálom (költséghatékonyság, minőség, gyártási idő szerint), mely anyagokat kiváló fajlagos mechanikai tulajdonságaik miatt előszeretettel használnak az űr-, hadi- és repülőgépiparban [1]. A CFRP-kompozitok inhomogén és anizotrop jellege, továbbá a szénszálak erős abrazív koptató hatása miatt azonban számos nehézség adódik ezen anyagok forgácsolásakor [2]. A forgácsolási nehézségek és kihívások okainak és következményeinek tudományos igényességű és részletességű módszeres vizsgálata szükséges ahhoz, hogy nagyobb termelékenységgel, magasabb automatizáltsági szinten és fenntarthatóbban lehessen a CFRP-kompozit alkatrészeket gyártani.

A kutatóhely rövid bemutatása

A doktori kutatásaimat a BME Gyártástudomány és -technológia Tanszéken végzem dr. Szalay Tibor szakmai irányítása és dr. Mátyási Gyula mentorálása alatt. Tanszékünk fő kutatási és oktatási kompetenciái igazodnak a világ alkatrészgyártási trendjeihez és igényeihez, és velük rugalmasan változnak, mely főbb szakmai kompetenciák az alábbiak: gyártás- és termeléstervezés, ipari és szervizrobotika, ipar 4.0, prediktív karbantartás-tervezés, ipari méréstechnika, ultraprecíziós- és mikromegmunkálások.

A kutatás történetének, tágabb kontextusának bemutatása

A CFRP-kompozit anyagokat előszeretettel használják kiváló fajlagos mechanikai tulajdonságaik miatt az olyan iparágak, ahol az alacsony tömeg mellett a magas szilárdság elérése szükséges. A repülőgépiparban csak úgy, mint a gépjármű-, szélturbina-, hadi-, sport- és űriparban is, a gyártók igyekeznek egy műveletben készre laminálni a CFRP-alkatrészeket, azonban a felhasználásuk, illetve összeszerelésük előtt sokszor utólagos megmunkálás(ok)ra van szükség.

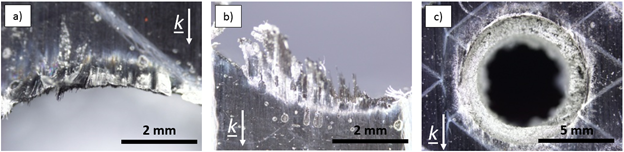

A CFRP-kompozit anyagok forgácsolása azonban bonyolult és drága: (i) az anyag inhomogenitása és anizotrópiája miatt a forgácsolás okozta jellemző geometriai hibák és a forgácsképződési mechanizmusok a megmunkálási irányoktól szignifikánsan függenek [3]; (ii) a szénszálaknak erős abrazív koptató hatása van, amit a megmunkáló környezet minden eleménél célszerű figyelembe venni [4]; továbbá (iii) a hőelvezetés is problematikus a polimerek kis hővezetési tényezője és a hűtő-kenő folyadékok alkalmazásának veszélyei (polimerek nedvszívása) miatt [5]. Ezen forgácsolási sajátosságok és körülmények miatt nevezik a CFRP-anyagokat „difficult-to-cut”, azaz nehezen forgácsolhatónak, mely anyagok forgácsolása során számos mikro- és makrogeometriai anyaghiba jelentkezhet [S1-S4]. Ilyen, forgácsolás okozta jellegzetes geometriai hibák láthatók az 1. ábrán.

1. ábra Tipikus forgácsolás okozta furathibák CFRP anyagokban: (a) delamináció (laminált rétegek szétválásakor keletkező anyag diszkontinuitás) és mátrix beégés, (b) vágatlan szálak és (c) visszamaradt porszerű forgács zsákfuratban [S1]

A kutatás célja, a megválaszolandó kérdések

A hazai és nemzetközi szakirodalom-kutatás, továbbá a graduális képzésem alatti kutatómunkám alapján az alábbi megfigyeléseket, hiányosságokat és kutatási célokat fogalmaztam meg:

(i) A DIN EN ISO 4287 és DIN EN ISO 4288 szabványban definiált felületi érdességet jellemző mérőszámok és módszerek a széles körű fémtechnológiai ismeretek és tapasztalatok alapján fejlődtek ki, így korlátozottan alkalmazhatók a nemfémes anyagok felületi érdességi jellemzésére. Így, a doktori kutatásom egyik fő célja volt egy kombinált érdességparaméter (Rz/Ra) alkalmazásának és változásának a vizsgálata, mely a forgácsolt felületen visszamaradt apró méretű vágatlan szálak mennyiségére ad utalást.

(ii) A kutatók által széles körűen használt, vágatlan szálakat jellemző geometriai paraméterek mérése és/vagy számolása ugyan gyorsan és egyszerűen véghezvihető, e mérőszámok alkalmazásával azonban nem hozhatók létre olyan egyértelmű osztályozási és minősítési módszerek, melyekkel furatátmérő és/vagy forgácsolt él hosszúságtól független határértékek meghatározhatók lennének. Így névleges geometriára (furat átmérőre vagy mart élhosszra) fajlagosított mérőszámok fejlesztését és alkalmazását tűztem ki a doktori kutatásom másik fő céljául, mellyel az orbitális fúrási és palástmarási műveletelemek jó reprodukálhatósági mutatókkal jellemezhetők.

(iii) A kutatók a forgácsolt CFRP alaksajátosságainak indirekt (közvetett) felügyeletére a forgácsolási erő, a forgácsolási hőmérséklet vagy a szerszámkopás mérését javasolják [6-8], ezek azonban csak körülményesen kivitelezhetők ipari környezetben. Doktori kutatásom harmadik fő célkitűzése, olyan CFRP-fúrási folyamatfelügyeleti és diagnosztikai módszer fejlesztése, amellyel közvetlenül és egyszerűen felügyelhető a CFRP-forgácsolási folyamat.

(iv) Doktori kutatásom negyedik fő célja a szálirány forgácsolási erőre gyakorolt hatásainak elemezése, mely eredmények alapján speciális (nem kontúrfüggő, hanem szálirányfüggő) kontúrmaró szerszámpályák fejleszthetők, melyekkel a vágatlan erősítő- és kötegelőszálak mennyisége csökkenthető.

Módszerek

A doktori kutatásomban megfogalmazott főbb célokat (i) módszeres kísérlettervezéssel, (ii) körültekintő kísérletezéssel és adatgyűjtéssel és (iii) módszeres kiértékeléssel/ modellalkotással értem el. Az újszerű módszereket és tudományos eredményeket iteratív kísérleti munkával tökéletesítettem és validáltam, hogy a létrehozott modellek és eredmények magas szignifikanciaszinten legyenek adekvátak.

A kiemelkedően magas szerszám- és munkadarabköltségek, illetve a korlátozott számban rendelkezésre álló erőforrások (alapanyag, szerszámgép, idő, pénz stb.) miatt a kísérletek számát minimalizálni kellett, így a forgácsolási kísérleteket a central composite inscribed (CCI) kísérlettervezési módszerrel terveztem meg [S2, S3, S4].

A választott faktorok fő- és kereszthatásait a válaszfelület-módszerrel (RSM) és varianciaanalízissel (ANOVA) vizsgáltam [S2, S3]. A kiértékelések során másodrendű válaszfelületet (orbitális fúrási stratégia esetében másodrendű hiperfelületet) illesztettem a mért pontokra, mely felületek elemzésével a forgácsolási folyamatok megérthetők (hatások, főhatások, interakciók stb.) és optimalizálhatók.

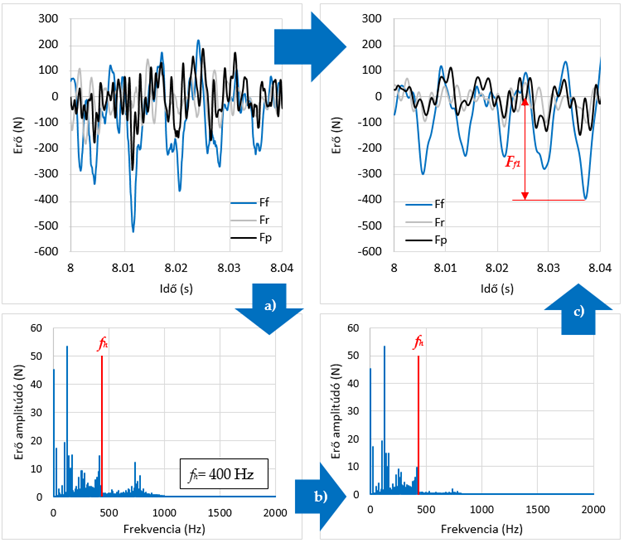

A fúrási és marási kísérletek során mért forgácsolási erőt egy háromkomponensű piezoelektromos erőmérő cellával mértem, mely nyers adatok erősen zajosak voltak, amit gyors Fourier transzformációval (FFT) és ennek inverzével szűrtem [S2, S3, S7]. A vágási frekvenciát a maximális fordulatszám és annak felharmonikusainak függvényében választottam. Egy CFRP-marási folyamat kiértékelése során alkalmazott FFT-módszert szemléltet a 2. ábra.

2. ábra (a) eredeti jel transzformációja, majd (b) aluláteresztő szűrő alkalmazása, végül (c) inverz FFT

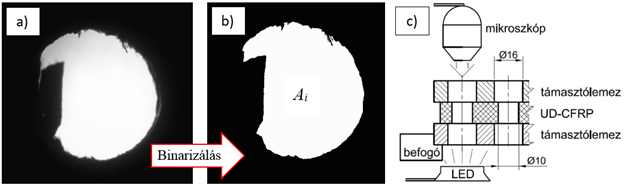

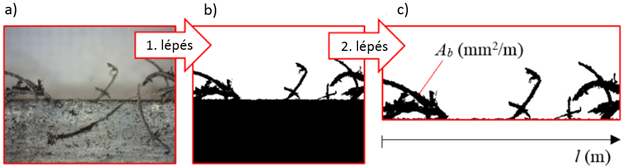

A forgácsolt alaksajátosságok élein visszamaradt, nem a névleges helyen elvágott erősítő- és kötegelőszálak mennyiségét digitális képfeldolgozással (DIP) vizsgáltam [S2, S4, S6, S11, S12], mely módszerrel gyorsan és reprodukálhatóan hozhatók létre bizonyos alaksajátosságokra fajlagosított mérőszámok, melyekkel összehasonlítható a szálasodás mértéke. A forgácsolt furatok DIP-folyamatát a 3. ábra, míg a forgácsolt élek DIP-folyamatát az 4. ábra szemlélteti.

3. ábra Furat-DIP főbb lépései: (a) alulról megvilágított furatról készült digitális felvétel (b) binarizált digitális felvétel, (c) mérési elrendezés

4. ábra Mart élek képfeldolgozáshoz használt digitális felvételek előkészületeinek főbb lépései: (a) eredeti felvétel (b) binarizált felvétel (c) kiértékelési területre szűkített, binarizált felvétel

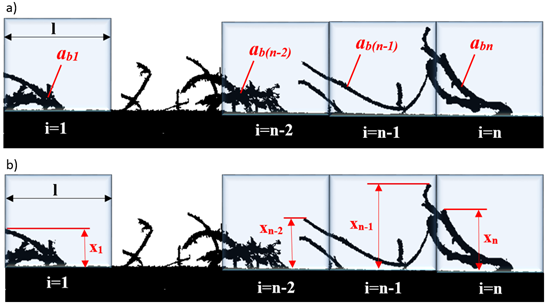

A képfeldolgozásra előkészített felvételeket (4. (c) ábra) panorámaillesztéssel egymás mellé helyeztem, majd ablakozás módszerrel (5. ábra) számoltam a vágatlan szálak karakterisztikáját jellemző újszerű mennyiségeket:

(i) Ab (mm2/m): vágatlan szálak területe a mart élhosszra fajlagosítva, mely mérőszám megmutatja, hogy egységnyi mart élen mekkora a nem a névleges helyen elvágott, visszamaradt erősítő- és kötegelőszálak mérési irányra merőleges vetületi területe.

(ii) X (mm): vágatlan szálak átlagos maximális magassága.

Mindkét (Ab, X) paraméter a vágatlan szálak kétdimenziós leképezése alapján ad eredményt, így térfogati jellemzésre nem szolgálnak. Ezzel a módszerrel azonban gyorsan, jó reprodukálhatósági mutatókkal lehet iparilag is minősíteni a mart UD-CFRP-éleket.

5. ábra Sematikus ábra a vágatlan szálak karakterisztikáját jellemző optimalizációs paraméterek számításához. (a) vágatlan szálak területe a mart élhosszra fajlagosítva (b) legmagasabb vágatlan szálak átlaga a mart élhosszra fajlagosítva

Eddigi eredmények

A forgácsolt felületek aritmetikai felületi érdességre fajlagosított érdesség magassága (Rz/Ra) kvázihomogén, fémes anyagok esetében Rz/Ra=(5-7) μm/ közötti értéket szokott felvenni, főképp az alapanyagtól és a megmunkálási típustól függően [9]. Ez az arányszám azonban CFRP-forgácsolásakor jelentősen nagyobb is lehet. Ennek az oka a forgácsolt felületen, nem a névleges helyen elvágott erősítőszálak és/vagy kötegelő szálak okozta lokális érdesség nagyobbodásában keresendő. Ezen – forgácsolás során kihajolt – vágatlan szálak okozzák az Rz paraméter viszonylagos magas értékét, míg az átlagos felületi érdesség paraméterre a hatásuk csekélyebb (átlagolás miatt) [S2, S3, S8].

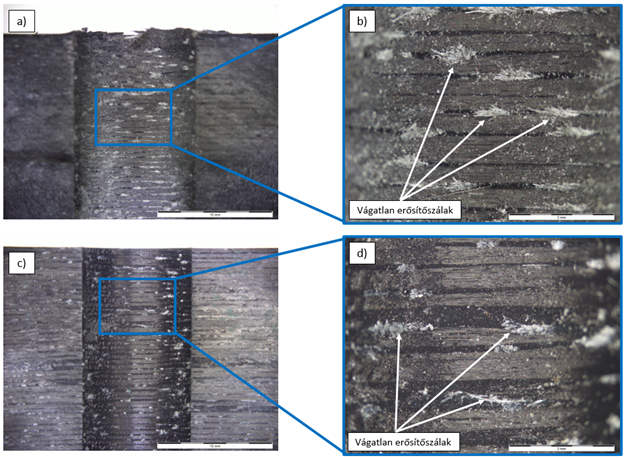

Reprezentatív furatok palástfelületeiről készült fénymikroszkópos képek láthatók a 6. ábrán [S8]. A nagyított felvételeken jól felismerhetők azon fehér színű kötegelő és fekete színű szénszálak, melyeket a forgácsoló szerszám nem tudott elvágni a névleges mélységben, ezzel növelve lokálisan az érdességi csúcsokat.

6. ábra Furatok palástfelületeiről készült mikroszkópos felvételek. Beállítások: (a) hagyományos fúrás, eredeti nagyítás 0,7x; (b) hagyományos fúrás, eredeti nagyítás 3,2x; (c) orbitális fúrás, eredeti nagyítás 0,7x; (d) orbitális fúrás, eredeti nagyítás 3,2x [S8]

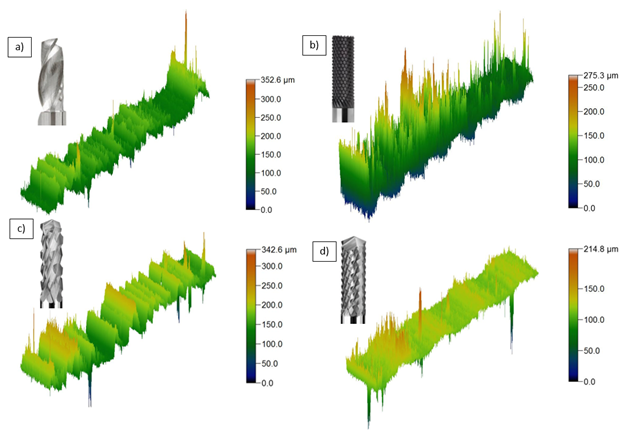

A fúrási kísérletek során bemutatott felületiérdesség-karakterisztikát marási kísérletekkel is megfigyeltem, mely eredmények a 7. ábrán láthatók [S8]. A fúrási és marási kísérleti eredmények alapján kijelenthető, hogy CFRP-kompozit anyagban forgácsolt felület Rz/Ra mutatója szélesebb intervallumban változik, mint a fémes anyagok esetében. A forgácsolt felületen visszamaradt, nem a névleges mélységben elvágott erősítő- és kötegelőszálak okozta lokális, nagy érdességmagasságú csúcsok okozzák az Rz/Ra arány magas értékét. Magas Rz/Ra jellemzővel rendelkező forgácsolt felületek utólagos megmunkálásokat igényelhetnek, ami többletidővel és -költséggel jár, így a technológiai tervezésnél erre kiemelt figyelmet célszerű fordítani.

7. ábra Alicona konfokális mikroszkóppal mért 3D-s felületi érdességprofilok különböző speciális forgácsolószerszámok esetében

CFRP-kompoziton végzett további egyen- és ellenirányú marási kísérletek során a szálirány (anizotrópia) hatását vizsgáltam a forgácsoló erő egyes komponenseire [S11, S19]. A kísérleti eredmények alapján kijelenthető, hogy az egyen- és ellenirányú marások esetében a forgácsolási erőminimumpontok helye különböző, így marási szerszámpályák tervezésekor ezt célszerű figyelembe venni. A jelenlegi gyártásprogramozó szoftverek beépített maróciklusai jellemzően nem alkalmasak arra, hogy időben optimalizált síkmaró szerszámpályák generálása során az egyenirányú és ellenirányú pályaszakaszokhoz más-más orientációs szöget rendeljenek. Így az iparilag hatékony, láncolt marószerszámpálya tervezéshez kettős orientációs szöget javaslok használni.

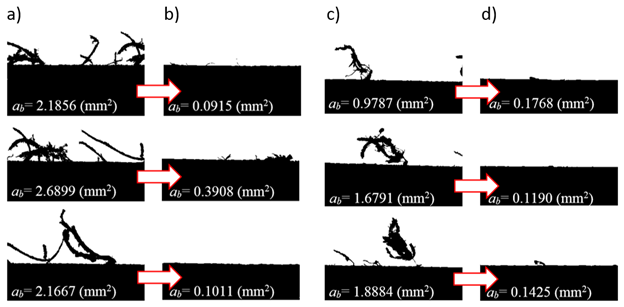

A különböző megmunkálási irányokhoz más-más forgácsképződési mechanizmus is társul, így megfelelő orientáltságú speciális szerszámpályákkal a szálasodás mértéke csökkenthető. Doktori kutatásomban a szálirány hatásvizsgálataimra építve egy olyan speciális, trochoidális jellegű szerszámpályát fejlesztettem [S11], mellyel kedvezőtlen körülmények (orientáció) esetében is minőségi élgeometria készíthető CFRP kompozitban. A kísérleti eredményeket szemlélteti a 8. ábra.

8. ábra (a),(c): hagyományos kontúr párhuzamos szerszámpályák alkalmazásával készült CFRP élkontúr, míg (b)(c): doktori kutatásban fejlesztett speciális szerszámpályával mart élek

Várható impakt, további kutatás

A tudományos eredményeim [S1-S19] nagy része közvetlenül hasznosítható ugyan a CFRP-anyagokat forgácsoló vállalatok által, azonban további finomításuk elkerülhetetlen. Jövőbeni kutatási céljaim a következőkben fogalmazódnak meg:

(i) A doktori kutatásomban fejlesztett, újszerű képfeldolgozási módszerek automatizáltsági szintjének és számítási sebességének növelése, hogy ipari környezetben is hatékonyan alkalmazhatóak legyenek.

(ii) Az élmarási feladatokra használt előtolási sebességvektor-függvény argumentumainak bővítése, hogy általános térbeli görbékre is alkalmazható legyen.

(iii) A trochoidális jellegű szerszámpályák lágyítása, mely elengedhetetlen a nagy sebességű (HSM) megmunkáláshoz. A kilágyítás módját (köríves, spline, spirál stb.) és nagyságát szimulációval és kísérletekkel szeretném vizsgálni.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája.

[S1] Norbert GEIER, J Paulo DAVIM, Tibor SZALAY: Advanced cutting tools and technologies for drilling of carbon fibre-reinforced polymer (CFRP) composites: A review. Composites part A. (IF.: 4,514, accepted)

[S2] Norbert GEIER, Tibor SZALAY, Márton TAKÁCS: Analysis of thrust force and characteristics of uncut fibres in the case of non-conventional oriented drilling of uni-directional carbon fibre-reinforced polymers (UD-CFRP). International Journal of Advanced Manufacturing Technology 100:3139–3154. DOI: 10.1007/s00170-018-2895-8 (IF.: 2,601)

[S3] Norbert GEIER, Tibor SZALAY: Optimisation of process parameters for the orbital and conventional drilling of uni-directional carbon fibre-reinforced polymers (UD-CFRP). MEASUREMENT 110: pp. 319–334. (2017) (IF.: 2,359)

[S4] Csongor PERESZLAI, Norbert GEIER: A comparative analysis of wobble milling, helical milling and conventional drilling of CFRP. The International Journal of Advanced Manufacturing Technologies. (IF.: 2,601, under review)

[S5] Norbert GEIER, Gyula MATYASI: Machinability Study of Unidirectional CFRP Using Central Composite Design of Experiments. Óbuda University e-Bulletin Vol. 6 no. 1. pp 21–27 (ISSN 2062-2872) 2016

[S6] Norbert GEIER, Norbert IBRIKSZ: Analysis of uncut fibres at machined holes in carbon fibre-reinforced plastics (CFRP) using digital image processing. Bánki Reports: Vol. 1. No. 3 pp 11–14. (2018)

[S7] Norbert GEIER, Balázs SOMOSKŐI: Machinability analysis of carbon fibre-reinforced plastics (CFRP) using compression tools. Bánki Reports: Vol. 1. No. 3 pp 5–10. (2018)

[S8] Norbert GEIER, Csongor PERESZLAI: Analysis of characteristics of surface roughness of machined CFRP composites. Periodica Polytechnica. (Under review)

[S9] Norbert GEIER, Tibor SZALAY: Analysis of the cutting forces in machining of uni-directional carbon fiber reinforced plastics (UD-CFRP). Proceedings of 7th International Technological Conference of CVUT. pp. 42–46. (ISBN:978-80-87583-17-3)

[S10] Norbert GEIER, Tibor SZALAY, Gyula MÁTYÁSI: A comparative experimental study of the machinability of UD-CFRP using right-hand-cut and left-hand-cut end mills. International Conference on Innovative Technologies: IN-TECH 2016. pp. 221–224.

[S11] Norbert GEIER, Tibor SZALAY, István BIRÓ: Trochoid milling of carbon fibre-reinforced plastics (CFRP). 8th CIRP Conference on High Performance Cutting (HPC 2018) https://doi.org/10.1016/j.procir.2018.09.039

[S12] Norbert GEIER, György PÓKA, Tibor SZALAY: Direct monitoring of hole damage in carbon fibre-reinforced polymer (CFRP) composites. IOP Conf. Ser.: Mater. Sci. Eng. 448 012003. doi:10.1088/1757-899X/448/1/012003

[S13] Csongor PERESZLAI, Norbert GEIER: Szénszál erősítésű polimer (CFRP) kompozit anyagok speciális fúró szerszámainak áttekintése. OGÉT 2019 konferencia pp. 428-431.

[S14] Norbert GEIER, György PÓKA, Csongor PERESZLAI: Monitoring of orbital drilling process in CFRP based on digital image processing of characteristics of uncut fibres. Procedia CIRP. (Under review)

[S15] Csongor PERESZLAI, Norbert GEIER: Edge trimming of unidirectional carbon fibre-reinforced polymer composite. Technological forum 2019. (Under review)

[S16] Norbert GEIER, Gyula MATYASI: Egyirányú CFRP forgácsolhatósági vizsgálata frakcionális faktoriális kísérlettervvel. OGÉT 2016 konferencia, 143–146. oldal (ISSN 2068-1267)

[S17] Balázs SOMOSKŐI, Norbert GEIER: Szénszállal erősített polimer kompozit (CFRP) forgácsolhatósági vizsgálata kompressziós szármaróval. 26. Nemzetközi Gépészeti Konferencia: OGÉT 2018. 422–425. oldal

[S18] Norbert IBRIKSZ, Norbert GEIER: Szénszál erősítésű polimer (CFRP) forgácsolhatósági vizsgálata különböző furatkészítési stratégiákkal. 26. Nemzetközi Gépészeti Konferencia: OGÉT 2018. 216-219. oldal

[S19] Norbert GEIER, Gyula MÁTYÁSI: Szénszállal erősített polimer kompozit (CFRP) szálvágási szögének hatása a forgácsoló erőre. GÉPGYÁRTÁSTECHNOLÓGIA 55: 2 104–108. oldal, 5 p. (2015)

Linkgyűjtemény

Hivatkozások listája

[1] N. Forintos and T. Czigany, “Multifunctional application of carbon fiber reinforced polymer composites: Electrical properties of the reinforcing carbon fibers – A short review,” Compos. Part B Eng., vol. 162, pp. 331–343, Apr. 2019.

[2] K. John, S. T. Kumaran, R. Kurniawan, K. Moon Park, and J. Byeon, ‘Review on the methodologies adopted to minimize the material damages in drilling of carbon fiber reinforced plastic composites’, Journal of Reinforced Plastics and Composites, vol. 38, no. 8, pp. 351–368, Apr. 2019.

[3] R. Voss, L. Seeholzer, F. Kuster, and K. Wegener, ‘Analytical force model for orthogonal machining of unidirectional carbon fibre reinforced polymers (CFRP) as a function of the fibre orientation’, Journal of Materials Processing Technology, vol. 263, pp. 440–469, Jan. 2019.

[4] G. Poulachon, J. Outeiro, C. Ramirez, V. André, and G. Abrivard, ‘Hole Surface Topography and Tool Wear in CFRP Drilling’, Procedia CIRP, vol. 45, pp. 35–38, Jan. 2016.

[5] J. Y. Sheikh-Ahmad, F. Almaskari, and F. Hafeez, ‘Thermal aspects in machining CFRPs: effect of cutter type and cutting parameters’, Int J Adv Manuf Technol, vol. 100, no. 9, pp. 2569–2582, Feb. 2019.

[6] C. Ramirez, G. Poulachon, F. Rossi, and R. M’Saoubi, ‘Tool Wear Monitoring and Hole Surface Quality During CFRP Drilling’, Procedia CIRP, vol. 13, pp. 163–168, Jan. 2014.

[7] D. Samuel Raj and L. Karunamoorthy, ‘Cutting edge—flatting and roughness measurement—to monitor blunting and chipping of the drill cutting edge when drilling CFRP’, Int J Adv Manuf Technol, vol. 92, no. 1, pp. 953–968, Sep. 2017.

[8] A. Caggiano, F. Napolitano, L. Nele, and R. Teti, ‘Multiple Sensor Monitoring for Tool Wear Forecast in Drilling of CFRP/CFRP Stacks with Traditional and Innovative Drill Bits’, Procedia CIRP, vol. 67, pp. 404–409, Jan. 2018.

[9] B. Palásti-Kovács, S. Sipos, and Á. Czifra, ‘'Rz=4xRa’ and other roughness parameters in the evaluation of machined surfaces’, 13th International Conference on Tools Miskolc, 2012.