|

|

BMe Kutatói pályázat |

|

Oláh György Doktori Iskola

BME Vegyészmérnöki és Biomérnöki Kar, MTA EK MFA, Vékonyréteg-fizika Osztály

Témavezető: Dr. Sulyok Attila

Szilícium-karbidban gazdag nano-védőrétegek tervezése és vizsgálata

A kutatási téma néhány soros bemutatása

A szilícium-karbid (SiC) számos előnyös tulajdonsággal rendelkezik, mint például biokompatibilitással, hőállósággal, kopásállósággal, jó hővezető képességgel és korrózióállósággal. Ezért többek között védőrétegként alkalmazzák olyan mikro-és nano-elektromechanikai rendszerekben (MEMS/NEMS), melyeket szélsőséges környezetben használnak, például szenzorként repülőgépek gázturbináiban és az olajiparban [1-4]. A szenzorok védelme alapvető fontosságú. Védőrétegeiket általában magas hőmérsékleten állítják elő, mely nem kedvező hőérzékeny szubsztrátok esetén. Munkám során ionkeveréssel állítok elő szobahőmérsékleten szilícium-karbidban gazdag nanorétegeket, melyek kémiai védőképességét jellemzem.

A kutatóhely rövid bemutatása

Munkámat Dr. Menyhárd Miklóssal közreműködve az MTA EK MFA-ban, a Vékonyréteg-fizika Osztályon végzem. Osztályunk fő erőssége a transzmissziós elektronmikroszkópia és különböző felületérzékeny spektroszkópiai (AES, XPS) módszerek.

A kutatás történetének, tágabb kontextusának bemutatása

Napjainkban,

szinte minden funkcionális anyagot, kezdve az okostelefonok képernyőitől, a

szerszámokon át, a rakéták hajtóműjéig védőréteggel óvnak a környezeti hatások

ellen. Ezek gyakran

vékonyrétegek,

melyek kedvező tulajdonsággal rendelkezhetnek, például kopásállóság,

hőállóság, korrózióállóság, keménység. Sok esetben előállításukhoz nagy

hőmérsékletű és nagynyomású folyamatok szükségesek, gyakran azonban a védendő

szerkezet ilyen körülményeket nem visel el. Ekkor a nagy stabilitású anyagot

egyensúlytól távoli módszer segítségével hozhatjuk létre. Többek között ilyen

módszer az ionbesugárzás, amellyel szobahőmérsékleten lehet olyan vegyületet

létrehozni, melynek előállításához magas hőmérséklet szükséges. Ha egy

rétegrendszert besugározunk, a két szilárd anyag határán atomi keveredés, vagy

röviden ionkeverés történik. A kevert réteg általában a termodinamikai

egyensúlytól távoli állapotban van, ahol kémiai reakciók történhetnek a

szokásosnál sokkal alacsonyabb hőmérsékleten. A módszert az 1980-as évektől

kezdve használják stabil vagy metastabil vegyületekből álló kedvező

tulajdonságú vékonyrétegek előállítására. Akkoriban nagyenergiájú (MeV)

ionokat alkalmaztak; a rétegek több tíz nanométer szélesek és a felülettől

több tíz nanométer távolságban keletkeztek [5]. Csökkentve az ionenergiát

vékonyabb – néhány nanométeres - és a felülethez közelebbi rétegek hozhatók

létre. Az osztályunk nagy tapasztalattal rendelkezik különböző

multirétegrendszerek – Si-Ge [6], Ni‑C [7], Cr-Si [8], Ta-C [9], Si-C

[10] keveredésének vizsgálatában.

Kiderült, hogy fókuszált ionsugaras (FIB) módszert alkalmazva C/Si

(10–20 nm) multirétegek galliummal (Ga) történő besugárzása során

szilícium-karbid (SiC) keletkezik.

[10]. A módszer hátránya az volt, hogy igen költséges, és makroszkopikus méretű terület besugárzása praktikusan nem valósítható meg, tehát védőréteg előállítására nem alkalmas. Ezért érdemes megvizsgálni, hogy az FIB módszer más ionbombázási eljárással helyettesíthető-e. Én a nemesgázokkal történő ionbesugárzás lehetőségét vizsgáltam.

A kutatás célja, a megválaszolandó kérdések

Célkitűzésem, hogy az ionkeveréssel létrehozott nanorétegek kémiai védőképességét jellemezzem. Ehhez a réteg előállítással foglalkozom először, melynek során vizsgálom a SiC keletkezésének a nemesgáz besugárzás paramétereitől való függését. Ehhez változtatom a besugárzó ionok típusát, fluenciáját, energiáját és a besugározandó rétegszerkezetet. A változatos módon létrehozott rétegek kémiai védőképességét korróziós teszttel jellemzem, szeretnék korrelációt felállítani a besugárzás módja és a kémiai ellenálló képesség között.

Az ionbombázás modellezésére léteznek különböző szimulációs módszerek is. Ezek folyamatosan fejlődnek, és céljuk, hogy egyre pontosabb eredményeket adjanak egyre tágabb ionbombázási feltételek mellett [11]. Az ionkeverés modellezése ezekkel a módszerekkel a nagy számításigény miatt csak korlátozottan kezelhető, ezért mi a sok feltételezést alkalmazó, de numerikusan gyorsabban futó egyszerűbb leírásokat választottuk. Ilyen szimulációk: SRIM [12] és TRIDYN [13]. Érdekes tehát még megvizsgálni, hogy ezen korlátozott érvényességű módszerek alkalmazásával megjósolhatók-e a rétegek korróziós tulajdonságai, hiszen így leegyszerűsíthető és meggyorsítható a védőréteg-tervezés folyamata.

Egy másik érdekes terület SiC-nanostruktúrák kialakítása. Az ionbesugárzás és maszkoló anyagok együttes alkalmazása lehetővé teszi, hogy egy lépésben alakítsak ki SiC-nanostruktúrákat. Ekkor a vegyületképződés és a mintázatképződés egy lépésben, szobahőmérsékleten történik, így leegyszerűsíthetjük a bevett eljárásokat.

Módszerek

a.

Három különböző

C/Si-multiréteg rendszert sugároztam be szobahőmérsékleten argonnal és

xenonnal, az alkalmazott energia 40–120 keV, a fluencia 0,25–6x1016

ion/cm2 volt. A multirétegek a rétegvastagságokban (10-20 nm) és a

rétegek sorrendjében különböztek. A besugárzás hatására keletkező SiC-ot a

kötésállapotok meghatározására is alkalmas

Auger

elektron spektroszkópiával

(AES) azonosítottam. Az alkotóelemek mélységi eloszlásának meghatározásához

argonionos porlasztást alkalmazó mélységi profilírozást használtam.

A SiC

keletkezését onnan észleltem, hogy a szén és a szilícium Auger-csúcsa

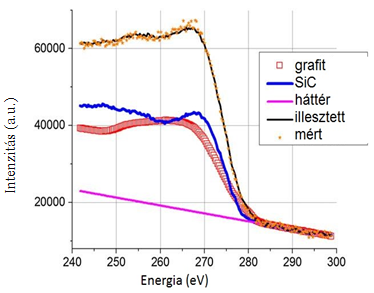

megváltozott. Az 1. ábra ezt mutatja be a szén Auger-csúcsán keresztül.

Láthatjuk, hogy a csúcs két komponensre bontható, azaz a karbidos

kötésállapotban és a grafitos kötésállapotban lévő széncsúcs összege.

Az AES mélységi profilokból kiszámoltam a képződött SiC mennyiségét és

mélységi eloszlását.

1. ábra: A szén Auger-spektruma és komponensekre bontása [14]

b. A rétegek kémiai ellenálló képességének jellemzésére potenciodinamikus korróziós tesztet végeztem 4M-os KOH oldatban, háromelektródos cellában. A felvett Tafel-görbékből meghatároztam a minták korróziós sebességét.

c. A besugárzás hatásainak megjósolásához a TRIDYN szimulációs programot alkalmaztam. Ez a program remekül leírja a Si- és C-rétegek ionok hatására történő keveredését, így megkaphatjuk a Si-, C- és keverőion mélység szerinti eloszlását, melyből kiszámolhatjuk a keletkező SiC mennyiségét.

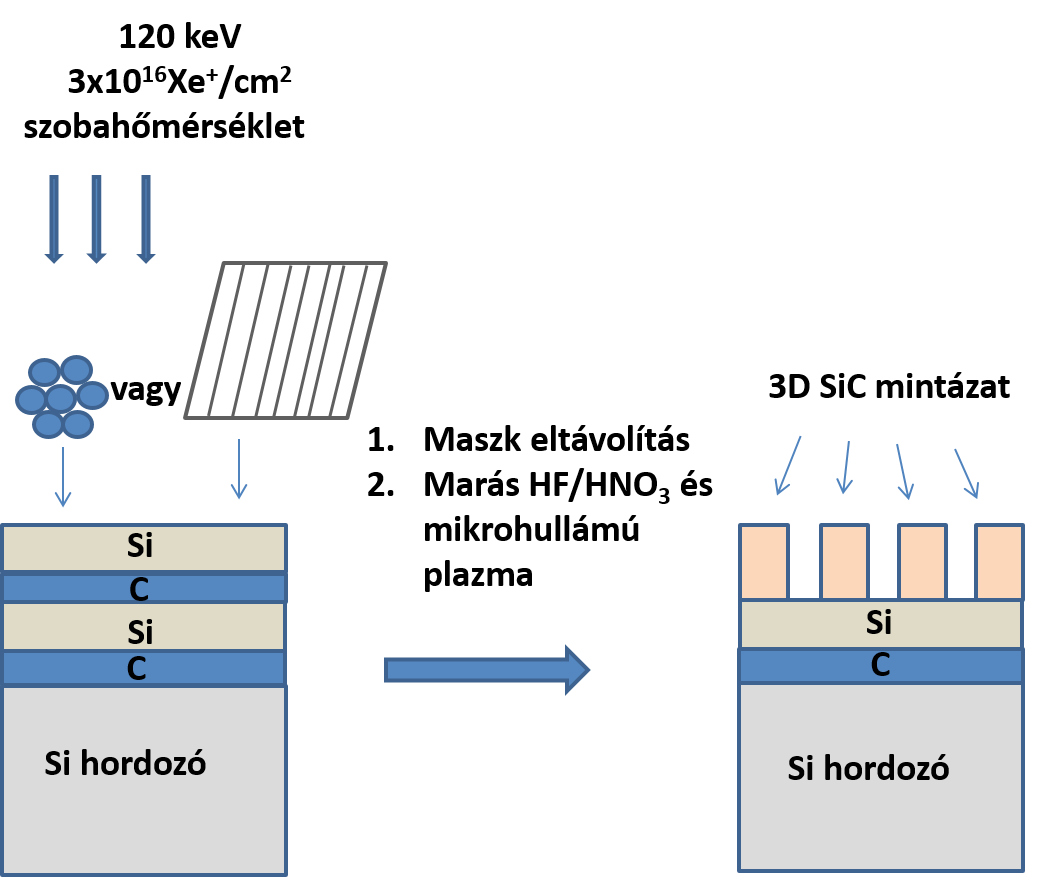

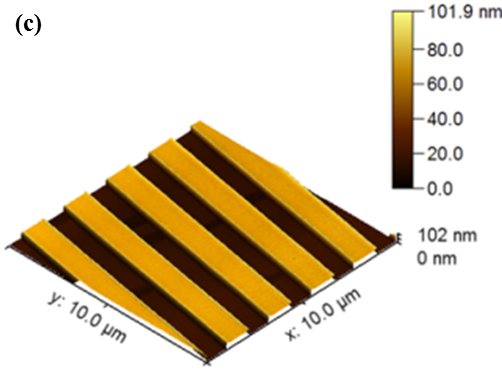

d. A mintázatok kialakításához két maszkot is kipróbáltam, az egyik egy szilikagolyókból (590 nm) álló Langmuir-Blodgett-film volt, a másik egy 2 µm periodicitású rács. A besugárzás (120 keV, 3 × 1016 Xe+/cm2) és a maszk eltávolítása után a képződött SiC-ot AES-méréssel azonosítottam. A besugározatlan tartományt szakaszonként HF/HNO3 elegyében és mikrohullámú plazmában történő marással el lehetett távolítani, így egy 3D szerkezet jött létre. A mintázatok morfológiáját SEM- és AFM-mérésekkel tártam fel.

Eddigi eredmények

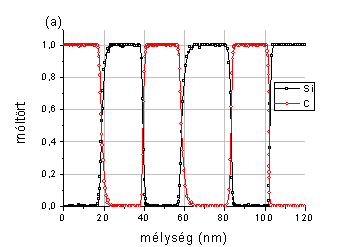

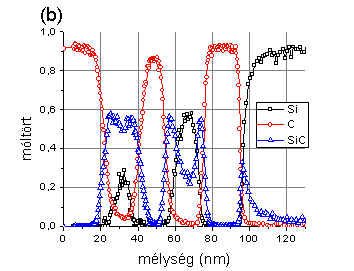

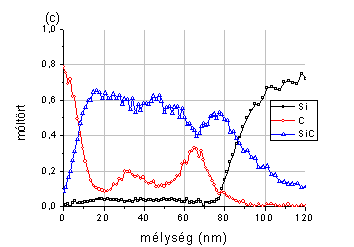

a. A besugárzott mintákon végzett AES mélységi profilírozás megmutatta, hogy a SiC mélységi eloszlása hangolható a besugárzási paraméterek (fluxus, energia) és rétegszerkezet változtatásával. Az 2. ábra példaként bemutatja egy C/Si-multirétegmintán történt 6×1016 Ar+/cm2, 40 keV-os besugárzás hatásait. Az 1a. ábrán láthatjuk a besugározatlan mintáról felvett AES mélységi profilt, míg a 1b. ábra a besugárzott mintán kapott profilt mutatja be. A besugározatlan mintáról kapott mélységi koncentrációeloszláson jól látható, hogy minden határfelület éles, egyforma vastagságú C- és Si-rétegek váltogatják egymást.

Nézzük most meg a besugárzott mintáról készült AES mélységi profilt is (1b ábra)! Láthatjuk, hogy a besugárzás drasztikus változásokat idézett elő a mintában. Az első, illetve a második C- és Si-réteg összekeveredett, csak a harmadik szénréteg maradt többé-kevésbé érintetlen. Az első Si-réteg (a szénréteg alatt) nagyrészt el is fogyott, és SiC keletkezett belőle. Ezzel ellentétben a második szilíciumrétegnek csak egy részéből keletkezett SiC. Ez a különbség annak köszönhető, hogy az argonionok a 40 nm-es átlagos behatolási mélység mellett már csak kismértékben okoztak keveredést a 60–80 nm között lévő Si rétegben. Elmondható, hogy az argonionok keverő hatása az első és második határfelületen volt a legintenzívebb. Megfigyelve a SiC mélységi eloszlás menetét 60 és 70 nm-nél az is elmondható, hogy a SiC a határfelületeken kezdett el nőni. A 2.c ábra egy olyan besugárzást is bemutat, ahol mélységben folytonos eloszlású réteget sikerült létrehoznom.

2. ábra: AES mélységi profilok a. besugározatlan b. besugárzott (6x1016 Ar+/cm2, 40 keV) minták c. besugárzott (3x1016 Xe+/cm2, 120 keV)

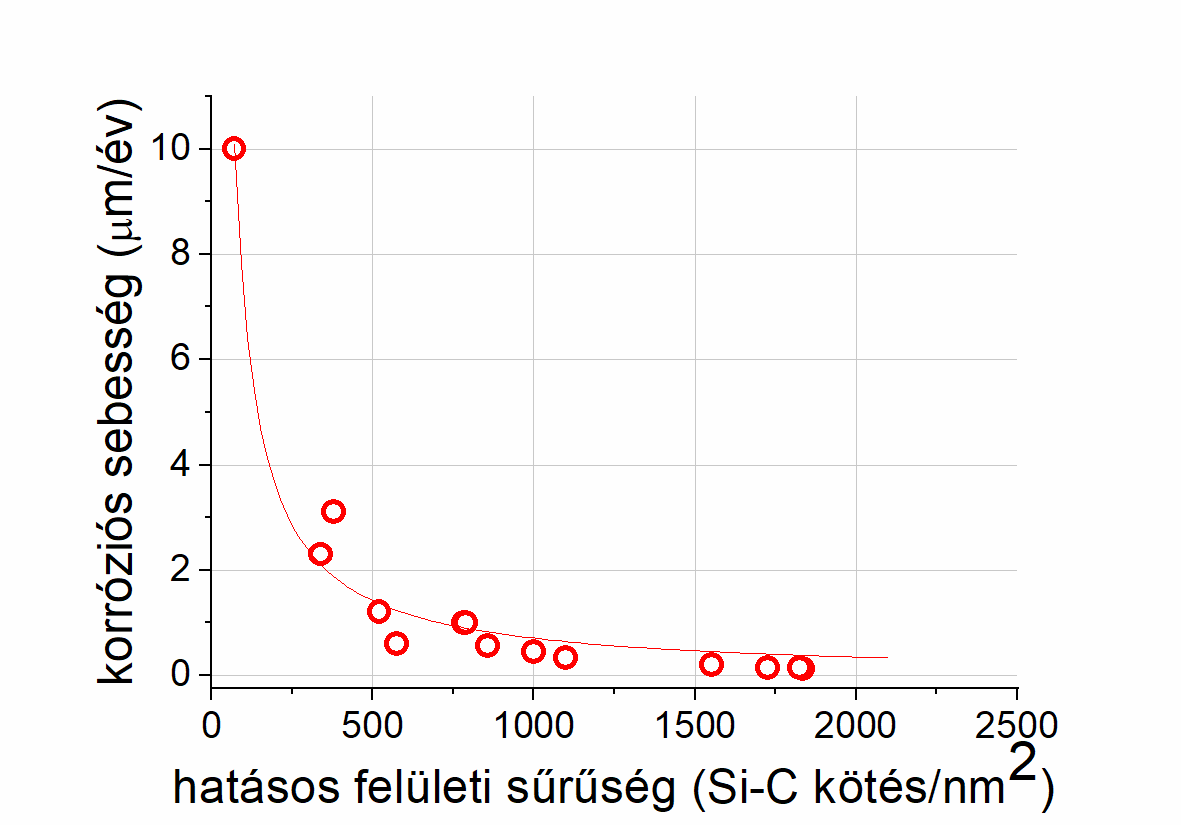

b. A különbözően besugárzott mintákon végzett korróziós teszt kimutatta, hogy a mért korróziós csereáram függ a kialakult SiC mennyiségétől, és még a néhány nm-es SiC-ban gazdag réteg korróziós ellenállása is nagyságrendekkel nagyobb, mint a szilíciumé. A SiC hatásos felületi sűrűsége – az AES- profilokból számolt érték - bevezetésével pedig sikerült kapcsolatot találni az ionkeverés és a kialakult réteg korróziós tulajdonsága között (3. ábra). Ezek alapján remélhető, hogy a besugárzási paraméterek helyes megválasztásával a rétegek kémiai ellenállása tervezhető [S1-S2].

3. ábra: A különböző besugárzásokhoz és rétegszerkezetekhez tartozó minták korróziós rátájának és SiC hatásos felületi sűrűségének kapcsolata; az illesztett görbe csak szemléltetésként szolgál

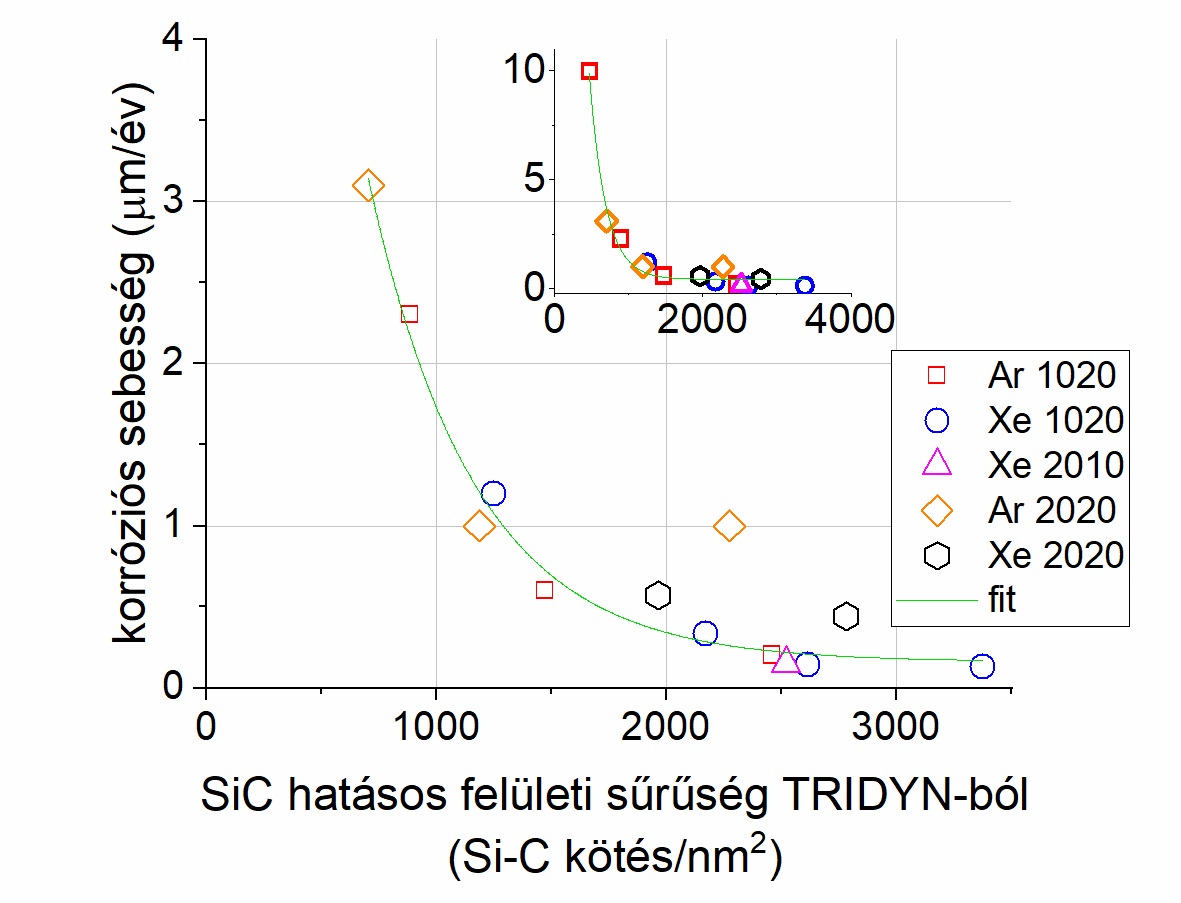

c. Megmutattam, hogy gyors és olcsó szimulációs technikákat is alkalmazva lehetséges a korrózióálló rétegek tervezése [S3].

Ha tudjuk a kívánt korróziós ellenálló képesség nagyságát, akkor a 3. ábra segítségével meg tudjuk mondani, milyen hatásos SiC felületi sűrűséget kell létrehozni ionkeveréssel a kívánt korróziós ellenálló képesség eléréséhez. Ezt lehet próbálgatásos alapon kísérletileg keresni, amely igencsak idő- és pénzigényes. Felmerült tehát az, hogy próbáljuk leírni a keverési folyamatot elméleti úton is. Ehhez a TRIDYN szimulációs programot használtam.

Korábbi kutatásokból tudtuk, hogy a TRIDYN szimulációs program a C/Si-rendszer keveredését jól írja le. Kiszámolva az összes megvalósított besugárzás mélységi profilját, abból kiszámolva a SiC hatásos felületi sűrűségét, és a korróziós sebességek függvényében ábrázolva ezeket az értékeket, hasonló lefutású görbét kaptam, mint az Auger-spektrumok esetében (4. ábra). Ez jól mutatja, hogy gyors és olcsó szimulációs technikákat alkalmazva megvalósítható a korrózióálló rétegek tervezése, és kiválthatók a költséges kísérletek.

4. ábra A különböző besugárzásokhoz és rétegszerkezetekhez tartozó minták korróziós sebességének és a szimulációkból számolt SiC hatásos felületi sűrűségének kapcsolata.

d. Elmondható, hogy a SiC-mintázatok és abból a 3D struktúrák kialakítása szobahőmérsékleten sikeres volt. A besugárzás hatására a vegyületképződés és a mintázat kialakítása egy lépésben történt. AES mélységi profilírozással kimutattam, hogy a maszkkal nem védett besugárzott tartományban a SiC-ban gazdag tartomány létrejött.

A 3D struktúrák létrehozásának menetét a megértés érdekében az 5a. ábrán mutatom be. Az LB-film illetve a litografikus rács segítségével kialakított 3D struktúrákról készült AFM-képek az 5b. és c. ábrákon láthatók. Jól látszik, hogy a maszkok és a marási folyamatok változtatásával (marás HF/HNO3, mikrohullámú plazma) változatos struktúrák érhetők el.

(a)

5. ábra: A. 3D struktúrák létrehozásának menete b. AFM-kép az LB mintázott mintáról a maszk eltávolítása és HF/HNO3-oldatban, továbbá mikrohullámú plazmában történő marást követően c. AFM-kép a ráccsal mintázott mintáról a maszk eltávolítása és kétszer HF/HNO3-oldatban, továbbá egyszer mikrohullámú plazmában történő marást követően

Várható impakt, további kutatás

Remélhető, hogy az ismertetett, új SiC védőréteg előállítási módszert használni fogják MEMS-ekben alkalmazott gyémántszerű szén védőrétegek helyettesítésére. A kutatás fontosságát bizonyítja, hogy 2 publikáció jelent meg a rangos ACS folyóiratban. A továbbiakban szeretném megvizsgálni, hogy az ionkeverést, mint eljárást ki lehetne-e terjeszteni más védőréteg, pl.: Wolfram-karbid szobahőmérsékleten történő előállítására is.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája.

[S1] A.S. Racz, Z. Kerner, A. Nemeth, P. Panjan, L. Peter, A. Sulyok, G. Vertesy, Z. Zolnai, M. Menyhard: Corrosion resistance of nano-sized SiC rich composite coatings produced by noble gas ion mixing, ACS Appl. Mater. Interfaces, 2017, 9 (51), pp 44892–44899. DOI: 10.1021/acsami.7b14236 IF=8.091

[S2] Rácz Adél Sarolta: Szilícium-karbidban gazdag nanovédőréteg előállítása nemesgázokkal történő ionkeveréssel, Tavaszi Szél 2017, Tanulmánykötet, II. kötet, pp 120–129.

[S3] A.S.Racz, M. Menyhard Design of corrosion resistive SiC nano-layers ACS Appl. Mater. Interfaces, 2018, 10 (26), pp 22851–22856. DOI: 10.1021/acsami.8b06425 IF=8.091

[S4] A.S. Racz, D. Zambo, G. Dobrik, I. Lukacs, Z. Zolnai, A. Nemeth, P. Panjan, A. Deak, G. Battistig, M. Menyhard: Novel method for the production of SiC micro and nanopatterns, Surf. Coat. Tech., 2019, 372, pp 427-433. DOI: 10.1016/j.surfcoat.2019.05.061 IF=2.906

ΣIF=19.1

Linkgyűjtemény

https://en.wikipedia.org/wiki/Silicon_carbide

https://en.wikipedia.org/wiki/Nanoelectromechanical_systems

internetofthingsagenda.techtarget.com

https://en.wikipedia.org/wiki/Transmission_electron_microscopy

https://www.kfki.hu/elftvakuum/pub/wplazma/plaz624.htm

https://fizipedia.bme.hu/images/2/2c/XPS_leiras.pdf

https://hu.wikipedia.org/wiki/V%C3%A9konyr%C3%A9teg

https://www.mee-inc.com/hamm/electrochemical-corrosion-testing/

http://www.hzdr.de/db/Cms?pOid=21578&pNid=0

https://en.wikipedia.org/wiki/Langmuir%E2%80%93Blodgett_film

https://www.tankonyvtar.hu/hu/tartalom/tamop425/2011_0001_524_Biofizika/ch10s02.html

https://en.wikipedia.org/wiki/Diamond-like_carbon

Hivatkozások listája

[1] Sarro, M. Silicon carbide as a new MEMS technology. Sens. and Act. 2000, 82, 210-218.

[2] Maboudian, R.; Carraro, C.; Senesky, D.G.; Roper, C.S. Advances in silicon carbide science and technology at the micro- and nanoscales. J. Vac. Sci. Technol. A 2013, 31, 50805–50818.

[3] ) Phan, H. P.; Cheng, H. H.; Dinh, T. K.; Wood, B.; Nguyen, T. K.; Mu, F.; Kamble, H.; Vadivelu, R.; Walker, G.; Hold, L.; Iacopi, A; Haylock B.; Dao, D.V.; Lobino, M.; Suga, T.; Nguyen, N.T. Single crystalline 3C-SiC anodically bonded onto glass: an excellent platform for high temperature electronics and bio applications. ACS Appl. Mater. Interfaces 2017, 9, 27365–27371.

[4] Zorman, C.A.; Parro, R.J. Micro- and nanomechanical structures for silicon carbide MEMS and NEMS. Phys. Stat. Sol. B 2008, 245, 1404–1424.

[5] Beam-Solid Interactions: Physical Phenomena, MRS Symposia Proceedings

No. 157, edited by J. A. Knapp, P. Borgesen, and R. A. Zuhr Materials Research Society, Pittsburgh, 1989.

[6] Menyhard, M.; Barna, A.; Sulyok, A.; Järrendahl, K.; Sundgren, J.-E.; Biersack, J. P. Low Energy Ion Mixing in Si-Ge Multilayer System. Nucl. Instrum. Methods Phys. Res. Sect. B Beam Interact. Mater. At. 1994, 85 (1–4), 383–387. https://doi.org/10.1016/0168-583X(94)95849-1.

[7] Barna, Á.; Kotis, L.; Lábár, J.; Sulyok, A.; Tóth, A. L.; Menyhárd, M.; Panjan, P. Growing Imbedded Ni3C-Rich Layer with Sharp Interfaces by Means of Ion Beam Mixing of C/Ni Layers. J. Phys. Appl. Phys. 2011, 44 (12), 125405. https://doi.org/10.1088/0022-3727/44/12/125405.

[8] Barna, Á.; Kotis, L.; Lábár, J. L.; Osváth, Z.; Tóth, A. L.; Menyhárd, M.; Zalar, A.; Panjan, P. Ion Beam Mixing by Focused Ion Beam. J. Appl. Phys. 2007, 102 (5), 053513. https://doi.org/10.1063/1.2776009.

[9] Barna, Á.; Kotis, L.; Pécz, B.; Sulyok, A.; Sáfrán, G.; Tóth, A. L.; Menyhárd, M.; Kovács, A.; Savenko, A. Thin TaC Layer Produced by Ion Mixing. Surf. Coat. Technol. 2012, 206 (19–20), 3917–3922. https://doi.org/10.1016/j.surfcoat.2012.03.052.

[10] Barna, Á.; Gurban, S.; Kotis, L.; Lábár, J.; Sulyok, A.; Tóth, A. L.; Menyhárd, M.; Kovac, J.; Panjan, P. Growth of Amorphous SiC Film on Si by Means of Ion Beam Induced Mixing. Appl. Surf. Sci. 2012, 263, 367–372. https://doi.org/10.1016/j.apsusc.2012.09.063.

[11] Prskalo, A.P.; Schmauder, S.; Ziebert, C; Ye, J.; Ulrich, S. Molecular dynamics simulations of the sputtering of SiC and Si3N4, Surf. Coat. Technol. 2010, 24 (12-13), 2081-2084.

[12] SRIM Stopping and range of ions in matter by Ziegler, J. F. version SRIM, 2013 Software freely available www.srim.org

[13] Möller, W.; Posselt, M. 2001 TRIDYN_FZR User Manual FZR-317 (Dresden: Forschungzentrum Rossendorf)

[14] S. Gurban, L. Kotis, A. Pongracz, A. Sulyok, A.L. Toth, E. Vazsonyi, M. Menyhard, The chemical resistance of nano-sized SiC rich composite coating, Surf. Coat. Technol. 261 (2015) 195–200.