|

|

BMe Kutatói pályázat |

|

Oláh György Doktori Iskola

Szerves Kémia és Technológia Tanszék

Témavezető: Dr. Farkas Attila

Képelemzés alkalmazása gyógyszeripari folyamatok valós idejű monitorozására és szabályozására

A kutatási téma néhány soros bemutatása

A gyógyszeripar jelenleg jelentős átalakuláson megy keresztül a hatékonyabb gyártási folyamatok fejlesztése és az állandó termékminőség elérése érdekében. Ez érinti egyrészt a gyártástechnológiákat, másrészt a minőségellenőrzés módját is. Az új, folyamatos technológiák számos előnyt kínálnak a hagyományos szakaszos eljárásokkal szemben1. Az in-line minőségellenőrzés (Quality Control, QC) azonban kritikus szerepet játszik ezen előnyök kiaknázásában, mivel az teszi lehetővé a gyártási folyamatok nyomon követését, optimalizálását és szabályozását2. Modern képelemző eljárásokkal valós idejű információt kaphatunk a részecskék méretéről, alakjáról és morfológiájáról. Ezért gyógyszeripari alkalmazásuk hatalmas potenciált hordoz a valós idejű minőségellenőrzésben. Kutatómunkám során ezért azt vizsgálom, hogy az in-line képelemzés miként alkalmazható különböző gyógyszeripari folyamatok valós idejű nyomon követésére és szabályozására, a folyamatfejlesztési és a gyártási fázisban egyaránt.

A kutatóhely rövid bemutatása

A FirePharma kutatócsoport a gyógyszergyártás és a valós idejű minőségellenőrzési eljárások területén elkötelezett a gyakorlati megoldások fejlesztése iránt. Munkánk során a gyógyszergyártók aktuális kihívásainak megoldására szolgáló, innovatív módszerek fejlesztésére összpontosítunk. Számos hazai és nemzetközi gyógyszeripari vállalattal való együttműködésünk biztosítja, hogy kutatási irányaink egybevágjanak az iparági igényekkel.

A kutatás történetének, tágabb kontextusának bemutatása

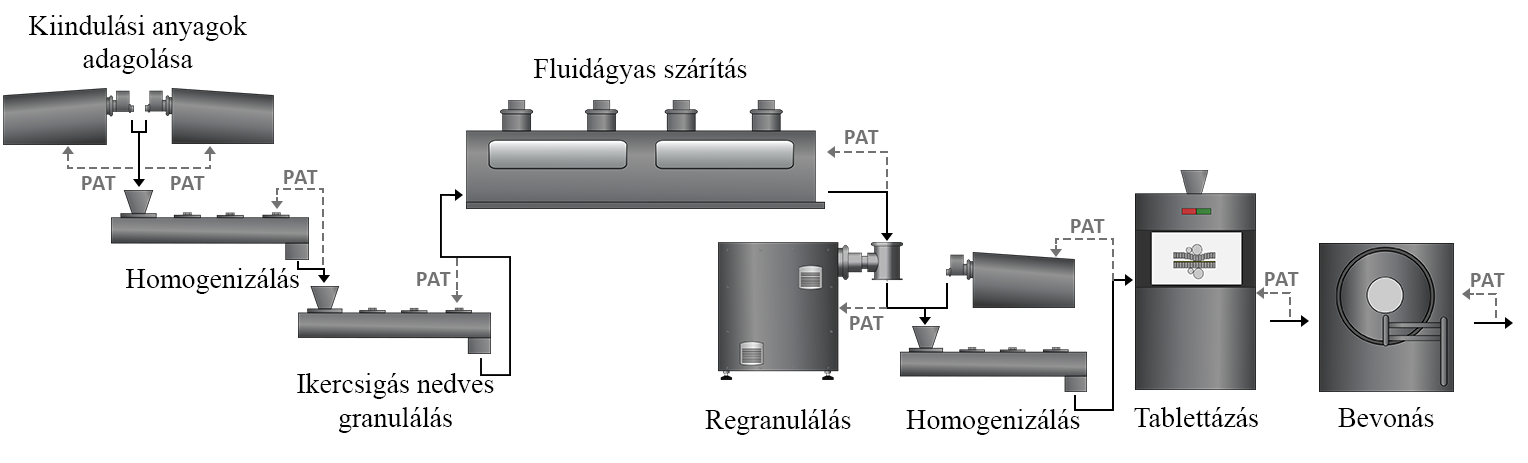

A modern gyógyszergyártásban a folyamatok állandó monitorozása és szabályozása elengedhetetlen a termékminőség biztosítása, valamint a hatósági követelmények teljesítése érdekében3. A folyamatelemző technológia (Process Analytical Technology, PAT) -szenzorok kiemelt szerepet játszanak a kritikus minőségi jellemzők (Critical Quality Attribute, CQA) gyártás közbeni valós idejű vizsgálatában (1. ábra).

1. ábra. PAT-szenzorokkal ellátott folyamatos tablettagyártó sor vázlata

A megbízható PAT-szenzorok létfontosságúak a hatékony, valós idejű minőségellenőrzéshez, mivel alkalmazásukkal valós időben követhetők a gyártási folyamatok, valamint észlelhetők és korrigálhatók az esetleges zavarások. Ezáltal biztosítható, hogy a termékminőség a határértékeken belül maradjon, továbbá egyszerűsíthetők a végtermék felszabadításához szükséges vizsgálatok.

A (közti)termékek egyik legfontosabb CQA-ja a szemcseméret, mivel az közvetlenül befolyásolja az anyag feldolgozhatóságát és a végtermék tulajdonságait, például kioldódást4. Ezért a szemcseméret in-line mérése kritikus fontosságú. Az utóbbi években az in-line képalkotás olyan ígéretes, többcélú PAT-eszközként jelent meg, amely képes lehet valós idejű információkat szolgáltatni a részecskék méretéről, alakjáról és morfológiájáról.

A kutatás célja, a megválaszolandó kérdések.

Ezek alapján belátható, hogy a gyógyszeriparban nagy szükség van in-line PAT-szenzorokra a hatékony, valós idejű minőségellenőrzés érdekében. Következésképpen kutatásom fő célkitűzései a következőkben foglalhatók össze:

1. Valós idejű képelemzés alkalmazhatóságának vizsgálata in-line részecskeméret-mérésre és szabályozásra ikercsigás nedves granulálás (Twin-Screw Wet Granulation, TSWG) során.

2. Részecskeméret-mérés megvalósítása nagy tömegáramok mellett egy integrált, folyamatos granulátumgyártó sorban, majd számos folyamatparaméter gyártott termék szemcseméretére gyakorolt hatásának valós idejű vizsgálata.

3. A valós idejű képelemzés alkalmazhatóságának kiterjesztése a kameraalapú (videómetrikus), extrém alacsony tömegek mikrodozírozására és tömegáram-mérésére.

4. A legkorszerűbb, mesterséges intelligencia (MI) -alapú képfeldolgozó algoritmusok alkalmazása in-line szemcseméretmérésre, mely által számtalan új gyógyszeripari alkalmazási terület nyílna a képelemzés előtt, ideértve a szakaszos technológiákat is.

Módszerek

1. Ikercsigás nedves granulálás követése és szabályozása

In-line alkalmazható képalkotó rendszert fejlesztettünk, melyet egy ikercsigás extruder kimenetére rögzítettem valós idejű szemcseméretmérés céljából. A folyamat során a laktóz és keményítő 80:20 arányú keverékből álló homogenizátumot PVPK30 absz. etanolos oldatával granuláltam. A képalkotó rendszerrel valós időben mértem a különböző folyadék–szilárd (F/S) arányok mellett előállított granulátumok szemcseméretét. A folyamat visszacsatolásos szabályozásához egyedi vezérlőt készítettünk, mellyel lehetőség nyílt a képelemző szoftver és a folyadékadagoló közötti kommunikációra. Az így kialakított rendszert a folyamat visszacsatolásos szabályozására alkalmaztam. Ennek során a rendszer a valós időben, kamera alapon mért szemcseméret alapján szabályozta a folyadékadagolás sebességét a kívánt szemcseméret fenntartása érdekében.

2. Integrált granulálósor vizsgálata

Munkám során egy integrált granulálósorban is vizsgáltam az in-line képelemzés alkalmazhatóságát szemcseméretmérés céljából (2. ábra). A kamerás rendszert közvetlenül az őrlő után helyeztem el, a regranulált termék szemcseméretének valós idejű mérésére. A termék tömegáramának (~800 g/h) átmeneti csökkentésére egy vibrációs adagolót használtam, annak érdekében, hogy elkerüljem a szemcsék átfedését a képeken. A rendszerrel ezután demonstráltuk egy modern PAT-eszköz előnyeit. Ennek során rövid idő alatt, hatékonyan térképeztük fel több folyamatparaméter (F/S arány, őrlőfeltét típusa, alkalmazott szitabetét lyukátmérője, őrlési intenzitás) és a szemcseméret közti összefüggéseket.

2. ábra. Integrált granulálósor vázlata

3. Kameraalapú tömegmérés

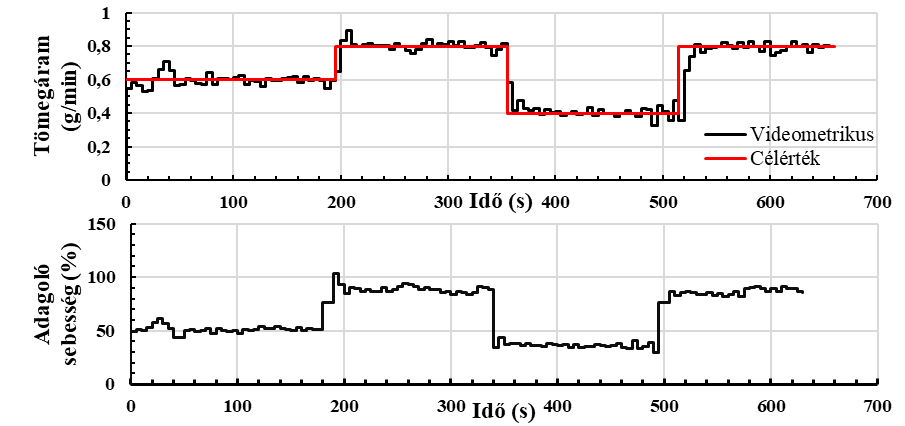

Szintén vizsgáltuk a képelemzés alkalmazhatóságát egy modell hatóanyag (koffein) mikrodozírozására, valamint extrém alacsony poráram tömegáramának mérésére. A kísérletek során a koffeint egy egycsigás adagoló segítségével adagoltam, a referencia-tömegjelet pedig egy analitikai mérleg szolgáltatta. Kalibrálás után a kameraalapú rendszert koffein mikrodozírozására használtam különböző céltömegértékekkel (25–500 mg). A rendszert ezután tömegárammérésre használtam a 0,25–1 g/perc tartományban. Egy PID-szabályozó hangolását követően a rendszert visszacsatolásos módban alkalmaztam. Ennek során az adagoló sebességét a képelemző szoftver automatikusan szabályozta a kameraalapon mért tömegáram alapján, ezzel kompenzálva a rendszert érő zavarásokat.

4. Valós idejű szemcseméretmérés MI-alapú képelemzéssel

Az MI-alapú, valós idejű részecskeméret-mérés megvalósíthatóságát egy folyamat-endoszkóp segítségével vizsgáltuk (3. ábra).

3. ábra. MI-alapú in-line képalkotó rendszer vázlata

Az MI-modell tanításához adathalmazt hoztam létre, melyben 300 képen kézzel poligont illesztettem a NaCl-részecskék körvonalára. Az ebből tanított MI-modellt először különböző NaCl-minták részecskeméretének mérésére használtam. A rendszert ezután egy folyamatos őrlőbe integráltam in-line részecskeméret-mérés céljából. A kísérlet során NaCl‑t (részecskeméret: 710–1000 µm) őröltem egy 800 µm lyukátmérőjű szitával. Az alkalmazott összeállításban az őrölt anyagot egy 3D-nyomtatott tölcsér vezette a szonda elé.

Eddigi eredmények

1. Ikercsigás nedves granulálás követése és szabályozása

Az in-line rendszer képes volt kimutatni a F/S arány és a szemcseméret közötti monoton növekvő összefüggést, ami a fejlesztett PAT-eszköz pontos működésére utalt. A rendszert ezután visszacsatolásos szabályozásra használtuk, mely során a képelemző szoftver a mért szemcseméret alapján automatikusan szabályozta a folyadékadagolás sebességét. A szabályozó viselkedését a 4. ábra mutatja egy rendszerindítás során.

4. ábra. Kameraalapú, in-line szemcseméret-méréssel meghatározott részecskeméret (felső diagram) és a perisztaltikus pumpa adagolási sebessége (alsó diagram)

A folyadékadagolási sebesség automatikus szabályozása révén a szabályozó képes volt kompenzálni a kezdeti kis szemcseméretet, és mind a szemcseméret, mind a folyadékadagoló sebessége rövid oszcilláció után automatikusan beállt a megfelelő értékre.

2. Integrált granulálósor vizsgálata

A gyártósor végére helyezett vibrációs adagoló a termék tömegáramának periodikus csökkentésével lehetővé tette a szemcseméret in-line, kameraalapú mérését. A fejlesztett PAT-eszközzel hatékonyan térképeztük fel a szemcseméret és különböző folyamatparaméterek (őrlőfeltét típusa, szita lyukátmérője, őrlési intenzitás, F/S arány) közötti összefüggéseket. A várakozásoknak megfelelően a nagyobb őrlési intenzitás és a kisebb szitalyukátmérő kisebb granulátum-szemcseméretet eredményezett. Az 5. ábra mutatja, hogy a fejlesztett képelemzés-alapú rendszerrel kapott eredmények megfeleltek ezen várakozásoknak, ezzel visszaigazolva annak pontosságát.

5. ábra. A különböző őrlési beállításokkal kapott, in-line képelemzéssel mért Dv50-értékek

A fejlesztett rendszer a granulálás vizsgálatára irányuló kísérletek során is képes volt kimutatni a F/S arány növelésének hatására bekövetkező növekedést a regranulált termék szemcseméretében.

3. Kameraalapú tömegmérés

A fejlesztett videómetrikus rendszer képes volt a különböző céltömegek (25–500 mg) nagy pontosságú adagolására (<5% relatív hiba, 10–10 ismétlés mellett). A következő, folyamatos poradagolási kísérletekben a rendszer nagy pontossággal (<5% relatív hiba) tudta mérni az extrém alacsony poráramok tömegáramát (<1 g/perc).

Végül vizsgáltuk a folyamat viselkedését visszacsatolásos szabályozás során. A PID-szabályozó hangolása után ugrászavarásokat adtam a rendszerre, majd vizsgáltam annak viselkedését. A szabályozó az adagoló sebességének automatikus szabályozásával rövid idő alatt kompenzálta a zavarások hatását, és a tömegáramot a kívánt értékre módosította (6. ábra).

6. ábra. Videómetrikus tömegárammérés és a szabályozott adagolósebesség

A rendszert tömegáramméréssel egyidejű szemcseméretmérésre is alkalmaztam. A képelemző rendszerrel kapott szemcseméret adatok nagyfokú egyezést mutattak az offline referenciaeredményekkel. Ezáltal elmondható, hogy a fejlesztett rendszer többcélú PAT-eszközként is alkalmazható.

4. Valós idejű szemcseméretmérés MI-alapú képelemzéssel

Az MI-modell a hagyományos képelemző algoritmusokkal ellentétben képes volt az átfedő kristályok azonosítására a képelemzés során. Ezt követően a modellt különböző NaCl-minták részecskeméretének mérésére használtam. A vizsgálatok során a rendszer kiváló pontossággal tudta mérni 300–1000 µm tartományban mind a szitált minták, mind az azok keverékéből előállított minták szemcseméretét. A képalkotó rendszerrel kapott eredmények kiváló korrelációt mutattak a referenciaeredményekkel is.

Végül a képalkotó rendszert egy folyamatos őrlőbe integráltam a folyamat in-line követése céljából. Az MI-alapú módszer képes volt kimutatni az őrlés következtében fellépő részecskeméret-csökkenést, és a lézerdiffrakcióval (Laser Diffraction, LD) kapott referenciaeredményekhez hasonló Dv50 értéket adott. A fejlesztett MI-alapú eszköz ígéretes módszernek bizonyult valós idejű gyógyszeripari részecskeméret-mérésekre.

7. ábra. LD-vel (szaggatott vonalak) és képelemzéssel (folytonos vonalak) mért szemcseméret-eloszlások az őrlési kísérletből (kék) és a kiindulási anyagból (fekete).

Várható impakt, további kutatás

A fejlesztett, valós idejű képalkotó rendszer sokoldalú PAT-eszközként szolgálhat mind az ipar, mind az akadémia számára. A rendszer értékes betekintést nyújthat a gyártási folyamatokba, mind folyamatfejlesztés, mind gyártás során. A kísérletek alapján elmondható, hogy a képelemzés hatékonyan alkalmazható számos minőségi jellemző, pl. a részecskeméret valós idejű monitorozására. A valós időben nyert adatok a folyamatfejlesztés során segítik a folyamat mélyebb megértését, míg a gyártás során ezek az adatok segítenek a folyamatot a megfelelő irányba terelni bármilyen zavar esetén, ezzel végső soron biztosítva a termékminőséget.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája

[1] L. Madarász, Zs. K. Nagy, I. Hoffer, B. Szabó, I. Csontos, H. Pataki, B. Démuth, B. Szabó, K. Csorba, G. Marosi: Real-time feedback control of twin-screw wet granulation based on image analysis, Int. J. Pharm, 547, (2018), 360–367. IF: 4.213, Q1

[2] L. Madarász, Á. Köte, B. Hambalkó, K. Csorba, V. Kovács, L. Lengyel, G. Marosi, A. Farkas, Zs. K. Nagy, A. Domokos: In-line particle size measurement based on image analysis in a fully continuous granule manufacturing line for rapid process understanding and development, Int. J. Pharm, 612, (2022), 121280, IF: 6.510, D1

[3] L. Madarász, Á. Köte, M. Gyürkés, A. Farkas, B. Hambalkó, H. Pataki, G. Fülöp, G. Marosi, L. Lengyel, T. Casian, K. Csorba, Zs. K. Nagy, Videometric mass flow control: A new method for real-time measurement and feedback control of powder micro-feeding based on image analysis, Int. J. Pharm, 580, (2020), 119223, IF: 5.875, D1

[4] L. Madarász, L. A. Mészáros, Á. Köte, A. Farkas, Zs. K. Nagy, AI-based Analysis of In-line Process Endoscope images for Real-time Particle Size Measurement in a Continuous Pharmaceutical Milling Process, International Journal of Pharmaceutics, Volume 641, 25 June 2023, 123060, IF: 6.51, D1

[5] A. Domokos, L. Madarász, Gy. Stoffan, K. Tacsi, D. Galata, K. Csorba, P. Vass, Zs. K. Nagy, H. Pataki, Real-Time Monitoring of Continuous Pharmaceutical Mixed Suspension Mixed Product Removal Crystallization Using Image Analysis, Org Process Res Dev, 26 (2021), 149–158., IF: 3.858, Q1

[6] D. Farkas, L. Madarász, Zs. K. Nagy, I. Antal, N. Kállai-Szabó, Image analysis: A versatile tool in the manufacturing and quality control of pharmaceutical dosage forms, Pharmaceutics, 13 (2021), 685., IF: 6.525, Q1

[7] A. Domokos, É. Pusztai, L. Madarász, B. Nagy, M. Gyürkés, A. Farkas, G. Fülöp, T. Casian, B. Szilágyi, Zs. K. Nagy, Combination of PAT and mechanistic modeling tools in a fully continuous powder to granule line: Rapid and deep process understanding, Powder Technology, Volume 388, 70–81, 26 April, 2021. IF: 5.64, Q1

Linkgyűjtemény.

[Process Analytical Technology]

Hivatkozások listája.

1S. Chatterjee, FDA Perspective on Continuous Manufacturing, IFPAC Annual Meeting Baltimore, 2012.

2Food and Drug Administration, 2019. Quality Considerations for Continuous Manufacturing; Guidance for Industry

3International Council for Harmonisation, 2023. Q13 Continuous manufacturing of drug substances and drug products

4Wünsch, J.H. Finke, E. John, M. Juhnke, A. Kwade, The influence of particle size on the application of compression and compaction models for tableting, International Journal of Pharmaceutics, 599 (2021) 120424.